Wegbereiter für Innovationen

thyssenkrupp Steel Europe steht für Innovationen in Stahl. Das Unternehmen übernimmt eine Schrittmacherrolle bei der Weiterentwicklung von High Tech-Stählen und Prozessen. Dafür bündeln wir unser technisches Know-how und erarbeiten kundennahe Lösungen.

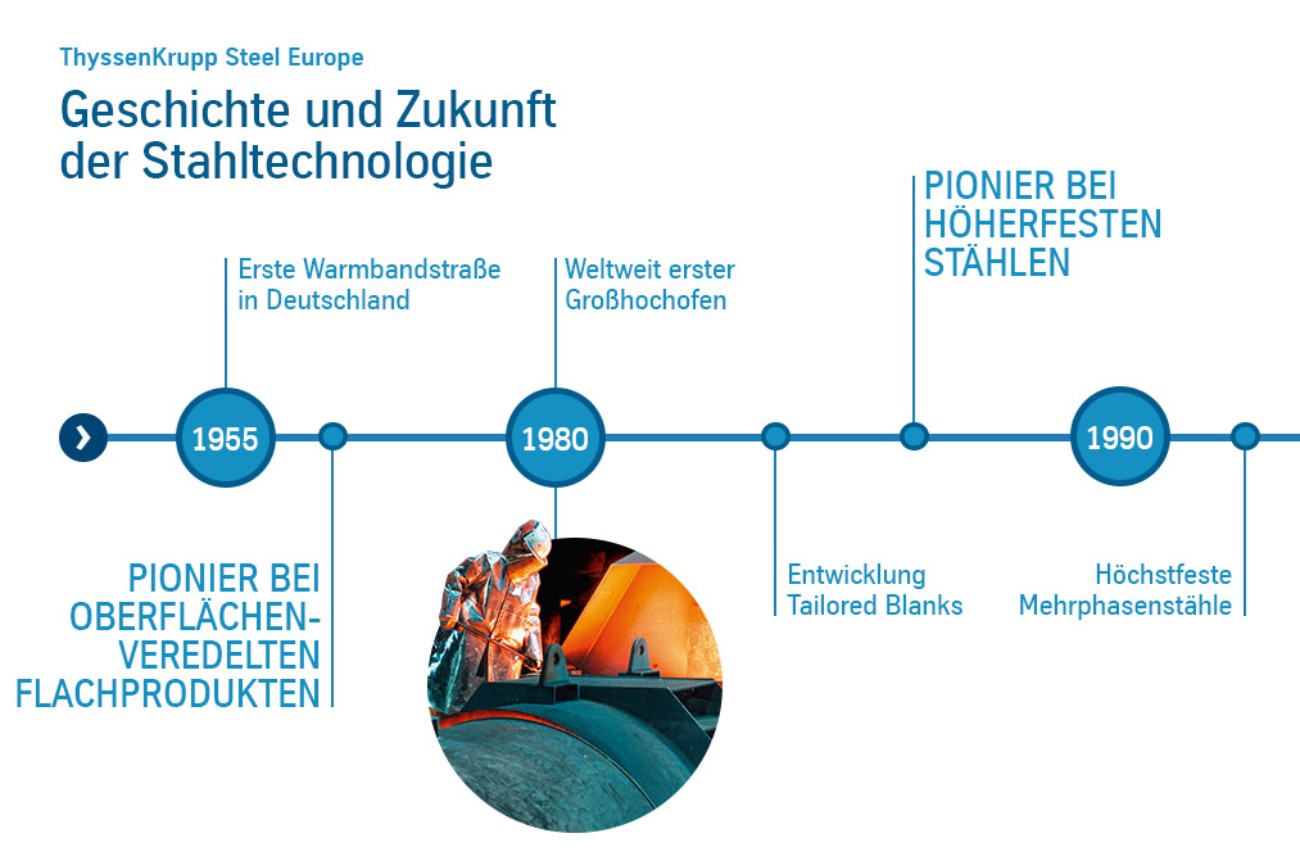

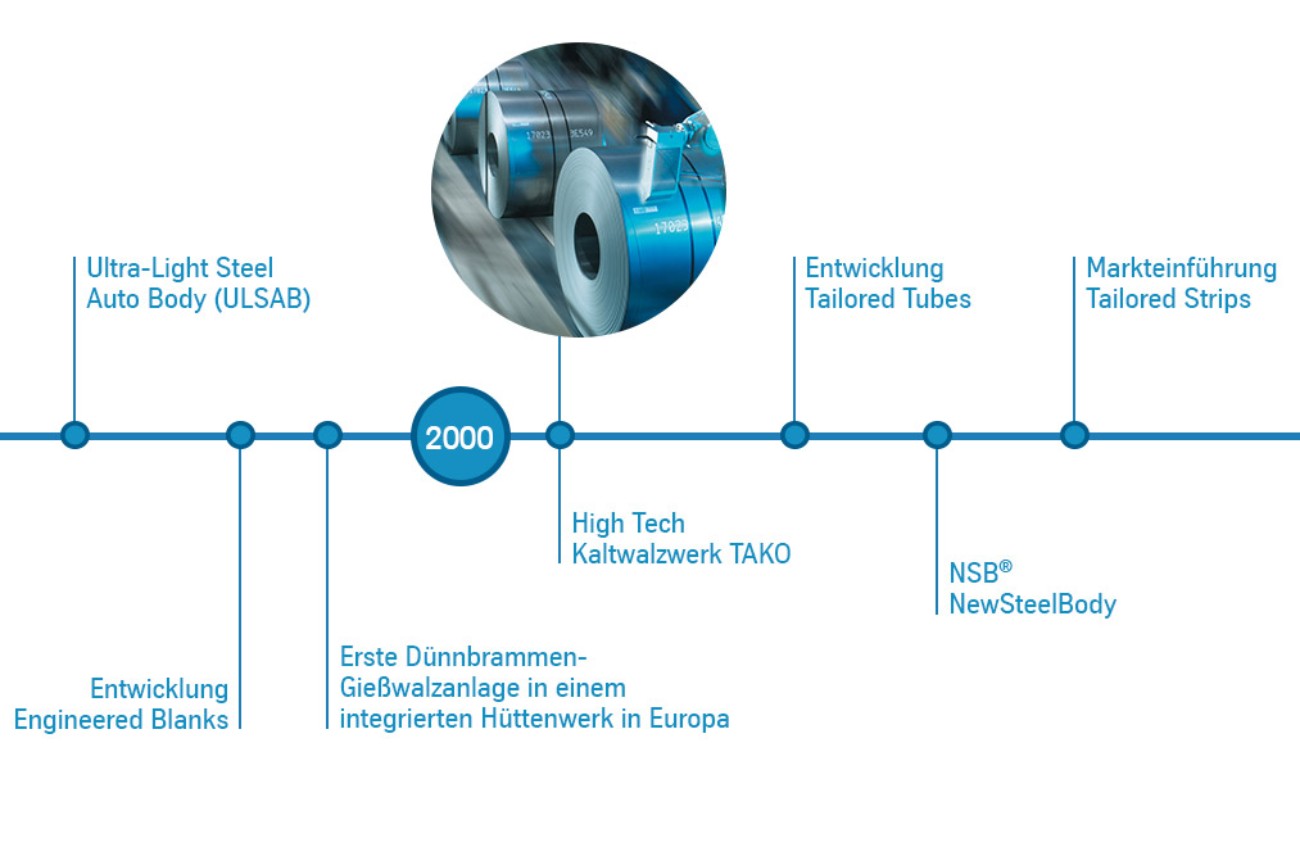

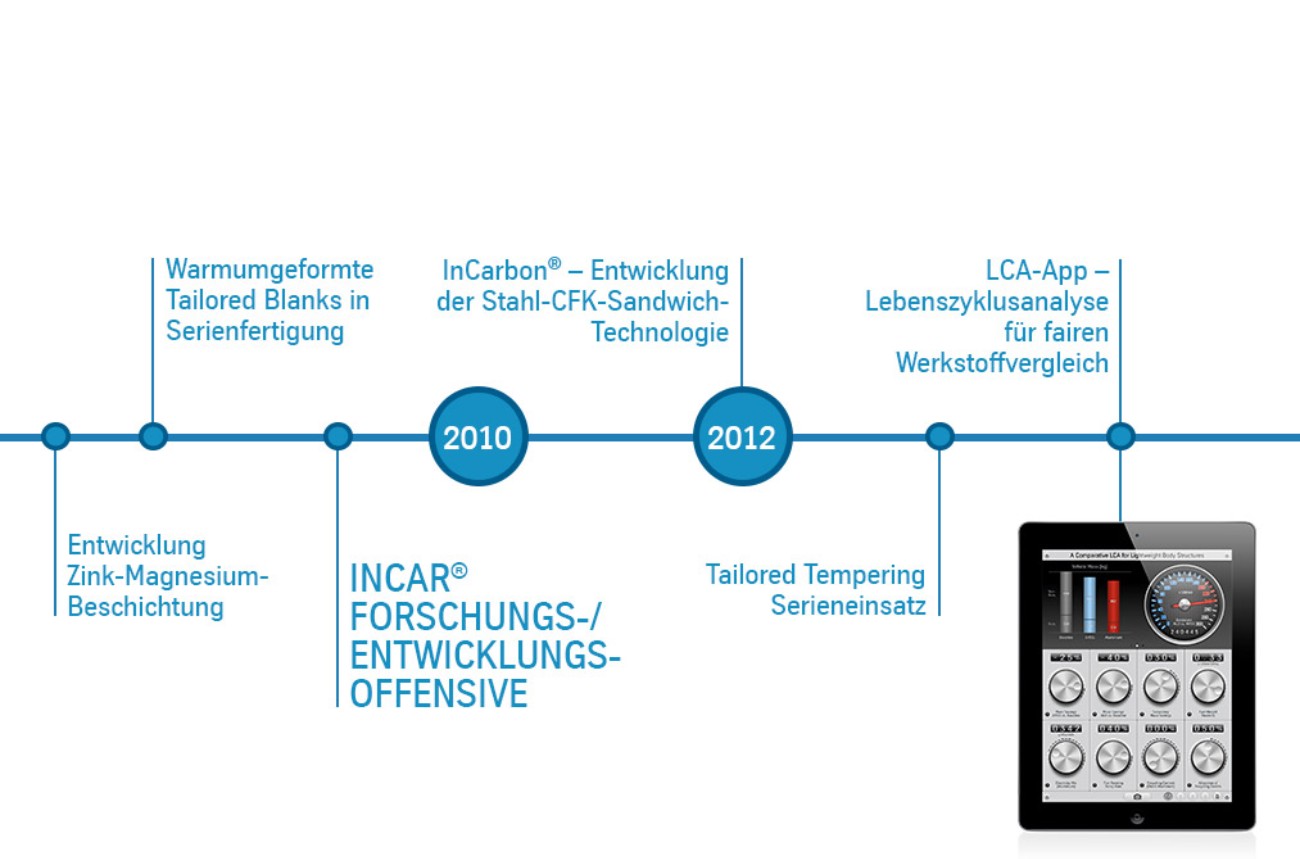

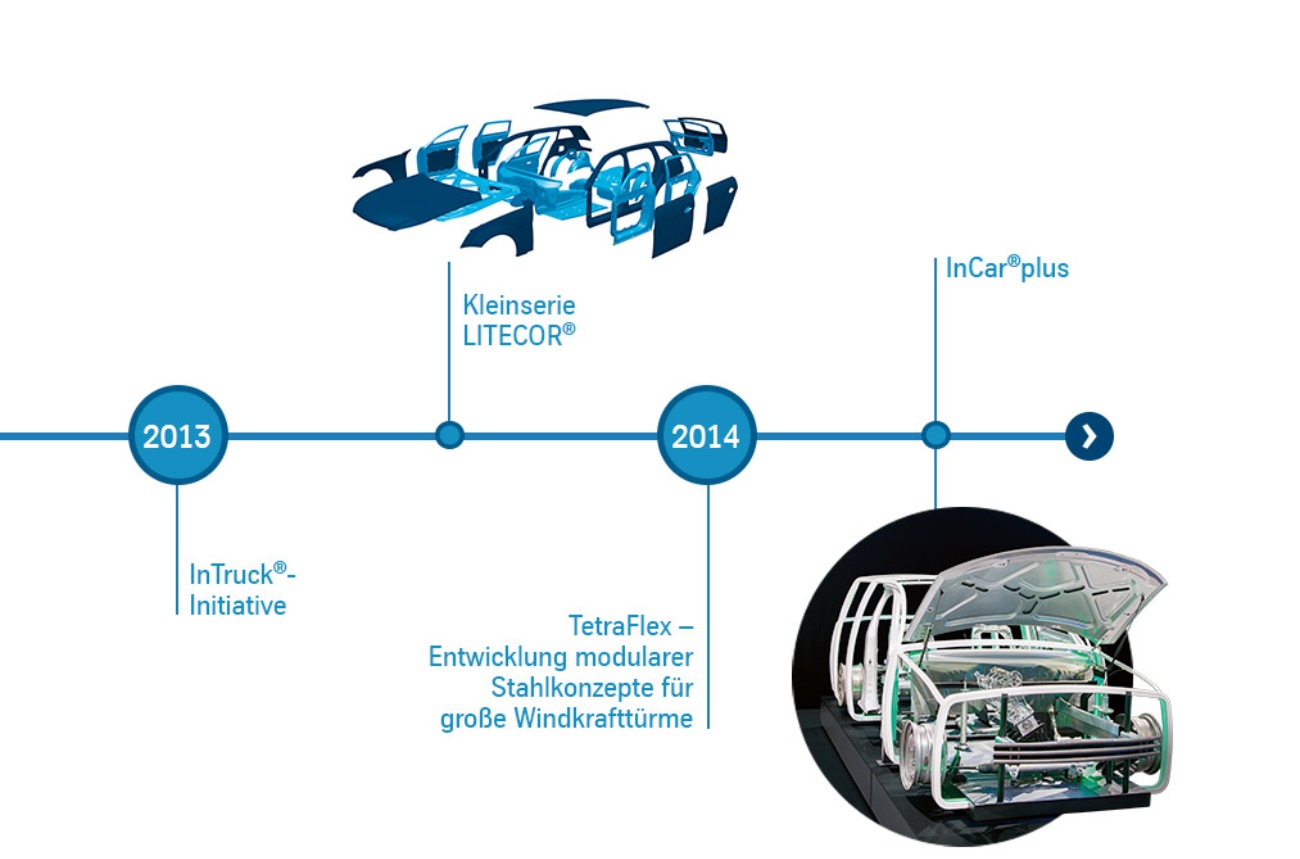

Geschichte und Zukunft der Stahltechnologie

© thyssenkrupp Steel Europe Nutzungshinweise 300dpi JPG

Geschichte und Zukunft der Stahltechnologie (1 von 4)

Nutzungshinweise

Wir stellen die in unserer Mediathek enthaltenen Bilder gern für die Verwendung im Rahmen tagesaktueller Berichterstattung in der Presse (einschließlich wöchentlich bis monatlich erscheinender Magazine) honorarfrei zur Verfügung. Aufschiebende Bedingung hierfür ist es jedenfalls, dass Sie bei der Verwendung jeweils in unmittelbarer Nähe des verwendeten Bildmaterials auf uns als Quelle in üblicher Weise (© thyssenkrupp Steel Europe) hinweisen. Ist ein abweichender Urheber angegeben, ist dieser zu nennen.Sie sind zur Bearbeitung von Bildern nur befugt, soweit das für die konkrete Publikation technisch zwingend erforderlich ist (zum Beispiel schwarz-weiß statt farbig bei einer nicht farbigen Tageszeitung) und/oder soweit Sie lediglich die Größe proportional verändern, ohne das Bild nur auszugsweise zu verwenden, zu strecken, zu stauchen oder sonst zu verändern oder zu verformen.Jede anderweitige Bearbeitung und Nutzung ist nur nach vorheriger schriftlicher Einwilligung (E-Mail an: [email protected]) zulässig. Wir bitten Sie, uns zeitnah nach jeweiliger Veröffentlichung von Printmedien ein kostenloses Belegexemplar zur Verfügung zu stellen, bei Filmen eine digitale Fassung in einem üblicherweise abspielbaren Format auf einem allgemein lesbaren Datenträger. Bei einer Onlineverwendung des Bildmaterials ist uns die genaue URL der entsprechenden Webseite mitzuteilen und Zugang zu dieser Webseite zu verschaffen. schließen

© thyssenkrupp Steel Europe Nutzungshinweise 300dpi JPG

Geschichte und Zukunft der Stahltechnologie (2 von 4)

Nutzungshinweise

Wir stellen die in unserer Mediathek enthaltenen Bilder gern für die Verwendung im Rahmen tagesaktueller Berichterstattung in der Presse (einschließlich wöchentlich bis monatlich erscheinender Magazine) honorarfrei zur Verfügung. Aufschiebende Bedingung hierfür ist es jedenfalls, dass Sie bei der Verwendung jeweils in unmittelbarer Nähe des verwendeten Bildmaterials auf uns als Quelle in üblicher Weise (© thyssenkrupp Steel Europe) hinweisen. Ist ein abweichender Urheber angegeben, ist dieser zu nennen.Sie sind zur Bearbeitung von Bildern nur befugt, soweit das für die konkrete Publikation technisch zwingend erforderlich ist (zum Beispiel schwarz-weiß statt farbig bei einer nicht farbigen Tageszeitung) und/oder soweit Sie lediglich die Größe proportional verändern, ohne das Bild nur auszugsweise zu verwenden, zu strecken, zu stauchen oder sonst zu verändern oder zu verformen.Jede anderweitige Bearbeitung und Nutzung ist nur nach vorheriger schriftlicher Einwilligung (E-Mail an: [email protected]) zulässig. Wir bitten Sie, uns zeitnah nach jeweiliger Veröffentlichung von Printmedien ein kostenloses Belegexemplar zur Verfügung zu stellen, bei Filmen eine digitale Fassung in einem üblicherweise abspielbaren Format auf einem allgemein lesbaren Datenträger. Bei einer Onlineverwendung des Bildmaterials ist uns die genaue URL der entsprechenden Webseite mitzuteilen und Zugang zu dieser Webseite zu verschaffen. schließen

© thyssenkrupp Steel Europe Nutzungshinweise 300dpi JPG

Geschichte und Zukunft der Stahltechnologie (3 von 4)

Nutzungshinweise

Wir stellen die in unserer Mediathek enthaltenen Bilder gern für die Verwendung im Rahmen tagesaktueller Berichterstattung in der Presse (einschließlich wöchentlich bis monatlich erscheinender Magazine) honorarfrei zur Verfügung. Aufschiebende Bedingung hierfür ist es jedenfalls, dass Sie bei der Verwendung jeweils in unmittelbarer Nähe des verwendeten Bildmaterials auf uns als Quelle in üblicher Weise (© thyssenkrupp Steel Europe) hinweisen. Ist ein abweichender Urheber angegeben, ist dieser zu nennen.Sie sind zur Bearbeitung von Bildern nur befugt, soweit das für die konkrete Publikation technisch zwingend erforderlich ist (zum Beispiel schwarz-weiß statt farbig bei einer nicht farbigen Tageszeitung) und/oder soweit Sie lediglich die Größe proportional verändern, ohne das Bild nur auszugsweise zu verwenden, zu strecken, zu stauchen oder sonst zu verändern oder zu verformen.Jede anderweitige Bearbeitung und Nutzung ist nur nach vorheriger schriftlicher Einwilligung (E-Mail an: [email protected]) zulässig. Wir bitten Sie, uns zeitnah nach jeweiliger Veröffentlichung von Printmedien ein kostenloses Belegexemplar zur Verfügung zu stellen, bei Filmen eine digitale Fassung in einem üblicherweise abspielbaren Format auf einem allgemein lesbaren Datenträger. Bei einer Onlineverwendung des Bildmaterials ist uns die genaue URL der entsprechenden Webseite mitzuteilen und Zugang zu dieser Webseite zu verschaffen. schließen

© thyssenkrupp Steel Europe Nutzungshinweise 300dpi JPG

Geschichte und Zukunft der Stahltechnologie (4 von 4)

Nutzungshinweise

Wir stellen die in unserer Mediathek enthaltenen Bilder gern für die Verwendung im Rahmen tagesaktueller Berichterstattung in der Presse (einschließlich wöchentlich bis monatlich erscheinender Magazine) honorarfrei zur Verfügung. Aufschiebende Bedingung hierfür ist es jedenfalls, dass Sie bei der Verwendung jeweils in unmittelbarer Nähe des verwendeten Bildmaterials auf uns als Quelle in üblicher Weise (© thyssenkrupp Steel Europe) hinweisen. Ist ein abweichender Urheber angegeben, ist dieser zu nennen.Sie sind zur Bearbeitung von Bildern nur befugt, soweit das für die konkrete Publikation technisch zwingend erforderlich ist (zum Beispiel schwarz-weiß statt farbig bei einer nicht farbigen Tageszeitung) und/oder soweit Sie lediglich die Größe proportional verändern, ohne das Bild nur auszugsweise zu verwenden, zu strecken, zu stauchen oder sonst zu verändern oder zu verformen.Jede anderweitige Bearbeitung und Nutzung ist nur nach vorheriger schriftlicher Einwilligung (E-Mail an: [email protected]) zulässig. Wir bitten Sie, uns zeitnah nach jeweiliger Veröffentlichung von Printmedien ein kostenloses Belegexemplar zur Verfügung zu stellen, bei Filmen eine digitale Fassung in einem üblicherweise abspielbaren Format auf einem allgemein lesbaren Datenträger. Bei einer Onlineverwendung des Bildmaterials ist uns die genaue URL der entsprechenden Webseite mitzuteilen und Zugang zu dieser Webseite zu verschaffen. schließen