DH steht für mehr Duktilität

Eine neue Klasse Dualphasen-Stähle von thyssenkrupp Steel bietet jetzt rund 30 Prozent mehr Dehnung verglichen mit konventionellen Güten dieser Stahlfamilie. Erkennbar sind sie am Zusatz DH – Ductility High. Im Serieneinsatz bewähren sich aktuell bereits entsprechende Werkstoffe in den Festigkeitsklassen 600 und 800 MPa, Güten mit Festigkeiten von 1.000 und 1.200 MPa sind in fortgeschrittener Erprobung. Sie werden sowohl in Fahrzeugen mit Verbrennungsmotoren als auch in Hybrid- und Elektrofahrzeugen noch einmal ganz neue Möglichkeiten für den wirtschaftlichen Leichtbau eröffnen.

Höhere Streckgrenze verbessert Crashperformance

Steht bei der Auslegung eines Bauteils die Crashperformance im Vordergrund, können Gütenvarianten mit angehobener Streckgrenze für ein Plus an Energieaufnahme-vermögen sorgen. Entsprechende Produkte sind mit dem Kürzel HY gekennzeichnet und ergänzen neben klassischen Dualphasen-Stählen und Ductility-High-Varianten das breite Portfolio von AHSS-Stählen bei thyssenkrupp Steel.

Dualphase auch in der Außenhaut

Höherfester Dualphasen-Stahl DP-K® 290Y490T ist auch für den Einsatz in der Außenhaut interessant. Die Güte zeichnet sich durch eine hohe Beulfestigkeit bei reduzierter Blechdicke aus und ist in allen automobiltypischen Korrosionsschutzüberzügen in Außenhautqualität lieferbar. Dicken bis hinunter zu 0,55 Millimetern erschließen maximales Leichtbaupotenzial auch im Bereich insbesondere von Türen und Klappen.

Lieferprogramm nach DIN EN und VDA

thyssenkrupp liefert die genannten Stahlsorten gemäß aktueller Produktinformation oder die aufgeführten Vergleichsgüten entsprechend der jeweiligen Spezifikation.

Dualphasen-Stahl

| OBERFLÄCHENVEREDELUNG | ||||||

|---|---|---|---|---|---|---|

| Stahlsorte | Vergleichsgüte DIN EN 10338, 10346 |

Vergleichsgüte VDA 239-100 |

-/UC | Z/GI | ZF/GA1 | ZM |

| DP-W® 300Y530T | – | – | ||||

| DP-W® 330Y580T | HDT580X |

HR330Y580T-DP | ||||

| DP-W® 300Y580T | – | – | ||||

| DP-K® 290Y490T |

HCT490X |

CR290Y490T-DP | * | * | ||

| DP-K® 330Y590T |

HCT590X |

CR330Y590T-DP | ||||

| DP-K® 330Y590T DH | – | CR330Y590T-DH | ||||

| DP-K® 420Y590T | – | – | ||||

| DP-K® 440Y780T | HCT780X | CR440Y780T-DP | ||||

| DP-K® 440Y780T DH |

– |

CR440Y780T-DH | ||||

| DP-K® 440Y780T HHE | – | CR440Y780T-DP | ||||

| DP-K® 500Y780T | – | CR500Y780T-DP | ||||

| DP-K® 590Y980T | HCT980X | CR590Y980T-DP | ||||

| DP-K® 700Y980T | HCT980XG | CR700Y980T-DP | ||||

| DP-K® 780Y1180T | – | CR780Y1180T-DH | ||||

| DP-K® 900Y1180T | – | |||||

1. Mit abweichenden mechanischen Eigenschaften auf Anfrage.

Serienfertigung für Innenteile

Serienfertigung für Innen- und Außenteile

* sowie Außenteile in primetex®-Qualität

-/UC: Unbeschichtet

Z/GI: Schmelztauchverzinkt

ZF/GA: Galvannealed

ZM: ZM Ecoprotect®

DH: Stahlsorten mit verbesserter Umformbarkeit

HHE: Stahlsorten mit verbesserter Lochaufweitung

Hinweise für die Anwendung und Verarbeitung

Werkstoffcharakteristik

Die warm- und kaltgewalzten Dualphasen-Stähle bieten aufgrund ihrer aufeinander abgestimmten Gefügeanteile von Ferrit und Martensit eine besonders attraktive Eigenschaftskombination von hoher Festigkeit, niedrigem Streckgrenzenverhältnis, guter Kaltumformbarkeit und Schweißeignung.

Das hohe Verfestigungsvermögen reduziert die Gefahr örtlicher Einschnürung des Werkstoffes bei der Umformung und führt bereits bei geringen Verformungsgraden zu einer starken Anhebung der Bauteilstreckgrenze in den verformten Bereichen.

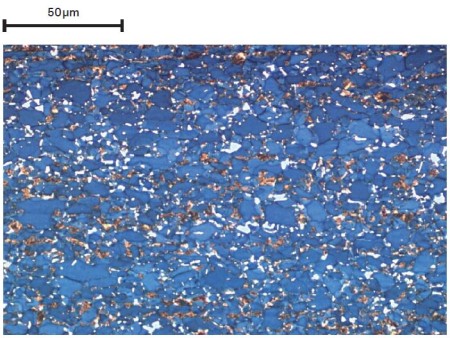

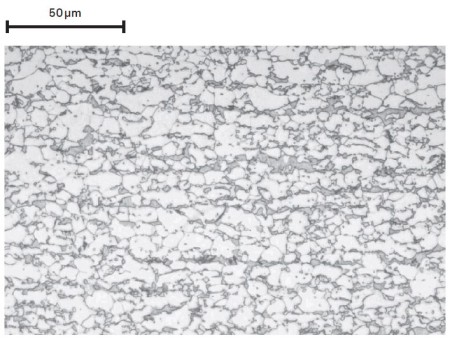

Das Gefüge besteht vornehmlich aus einer weichen ferritischen Matrix, in die eine zweite, harte, überwiegend martensitische Phase inselförmig eingelagert ist. Der Ferritanteil beträgt bis zu 90 %. Neben Martensit können auch Anteile von Restaustenit und Bainit vorhanden sein, die die Umformbarkeit verbessern. Bei einer Nitalätzung werden die Korngrenzen gut kontrastiert. Mit der Farbniederschlagsätzung nach Klemm werden die Kornflächen kontrastiert. Die Kornflächen des Ferrits erscheinen in Braun- oder Blautönen, Martensit wird braun; strukturschwacher Martensit und Restaustenit erscheinen weiß.

Beispielgefüge kaltgewalzter DP-Stähle

Umformen

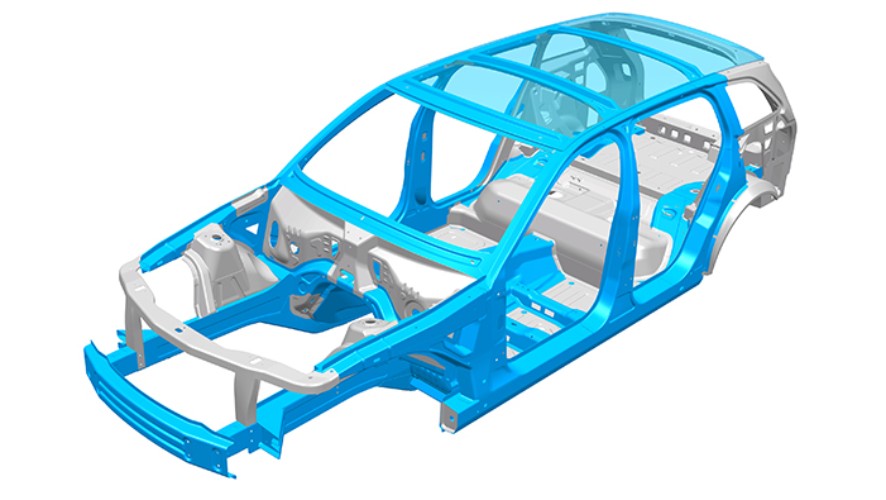

Warmgewalzte Dualphasen-Stähle DP-W®neignen sich besonders für die gewichtssparende Herstellung von Rädern, Fahrwerksteilen, Profilen, Karosserieverstärkungen usw. Kaltgewalzte Dualphasen-Stähle DP-K® sind sowohl für schwierige Strukturteile wie z.B. Längs- und Querträger als auch für streckgezogene Außenteile mit besonderer Anforderung an die Beulfestigkeit (Türen, Dächer, Kofferraumdeckel) geeignet. Die Auswahl der einzusetzenden Stahlsorte für ein bestimmtes Festigkeitsniveau muss auch mit besonderem Blick auf die tatsächlich zu erwartende Umformbeanspruchung getroffen werden. Auf diese Weise können die individuellen Vorteile optimal genutzt und die Stähle damit auch für schwierige Ziehteile eingesetzt werden.

Aufgrund des guten Verfestigungsverhaltens, ausgedrückt durch einen relativ hohen n-Wert, besitzen die Dualphasen-Stähle einen hohen Widerstand gegen lokales Einschnüren, da aufgrund der höheren Verfestigung das Material großflächiger an der Umformzone beteiligt wird. Die für die Verfestigung günstige Gefügestruktur von Dualphasen-Stählen aus hartem Martensit und weichem Ferrit sowie die ausgeprägte Kantenaufhärtung beim mechanischen Schneiden reduzieren das gute Umformpotenzial im Schnittkantenbereich deutlich. Bei der konstruktiven Festlegung z.B. von Durchstellungen oder der Höhe von abgestellten Flanschen in Eckbereichen ist dieses zu berücksichtigen. Kleinste Biege- und Ziehradien sind relativ zur jeweiligen Blechdicke zu vermeiden. In solchen Fällen empfiehlt sich die Wahl der Streckgrenzen-optimierten Varianten. Zur Verbesserung der Maßhaltigkeit der umgeformten Bauteile ist eine möglichst homogene Plastifizierung einzustellen. Die Pressen sollten über ein hohes Potenzial an Press- und Niederhalterkräften verfügen. Als Richtwert sollte hierbei das Zugfestigkeitsniveau im Vergleich zu bekannten Werkstoffen betrachtet werden. Auch vorgeschaltete Richtanlagen sind entsprechend auszulegen. Besonderes Augenmerk ist mit zunehmendem Festigkeitsniveau der Dualphasen-Stähle auf die Auslegung der Umform- und Schneidwerkzeuge zu legen. Speziell beim Schneiden ist die Anforderung an die Werkzeuge hoch. Neben einer ausreichenden Härte von > 60 HRC muss durch die Auswahl geeigneter Werkzeugstoffe gleichzeitig eine hohe Duktilität gewährleistet sein, um ein frühzeitiges Ausbrechen der Schneidkanten zu vermeiden. Mit Hilfe einer gezielten Verrundung der Schneidkanten im Größenbereich von ca. 50 μm kann die Kantenstabilität der Werkzeuge optimiert werden. Der Schneidspalt ist unter Berücksichtigung der jeweiligen Blechdicke des Werkstoffes auszulegen und sollte als Richtwert ≥ 10 % der Blechdicke betragen.

Hinsichtlich der Umformwerkzeuge muss eine ausreichende Stützhärte erzielt werden. Üblich ist ein segmentierter Aufbau der Umformwerkzeuge. In höchstbeanspruchten Bereichen kann der Einsatz von Schnellarbeitsstählen notwendig sein. Hierzu zählen der Schnellarbeitsstahl 1.3343 oder entsprechende pulvermetallurgisch hergestellte Sinterwerkstoffe. Zusätzlich können Werkzeugbeschichtungen wie eine CVD (TiC-TiN-Beschichtung) den Werkzeugverschleiß minimieren.

Verarbeitungshinweise zum Fügen

Die DP-Stähle sind sowohl in Verbindung mit sich selbst als auch in Mischverbindung mit anderen gängigen Stahlsorten prinzipiell gut schweißgeeignet. Voraussetzung sind auf den Werkstoff abgestimmte Schweißparameter.

Widerstandspunktschweißen

Zum Punktschweißen von Dualphasen-Stählen können die gleichen Einrichtungen wie zum Schweißen unlegierter Tiefziehstähle verwendet werden. Im Vergleich zu Stahlsorten gleicher Dicke mit niedrigeren Festigkeiten verschiebt sich der Schweißbereich tendenziell zu niedrigeren Strömen. Gleichzeitig verengt sich der Einstellbereich geringfügig, was jedoch durch Anhebung der Elektrodenkräfte und Schweißströme weitgehend kompensiert werden kann. Auch eine Verlängerung der Stromfluss-Zeiten oder etwa die Anwendung von Mehrimpulsschweißen in Anlehnung an SEP 1220-2 kann sich günstig auf die Breite des Schweißbereichs auswirken. Beim Widerstandspunktschweißen verzinkter Bleche müssen die Schweißströme aufgrund der höheren Leitfähigkeiten des Überzuges gegenüber dem Grundwerkstoff angehoben werden. Darüber hinaus wirkt sich eine Erhöhung der Elektrodenkraft und der Schweißzeit günstig auf den Schweißbereich aus.

Neben der Blechsorte, -oberfläche und -dickenkombination spielen andere Faktoren, wie z.B. der verwendete Elektrodentyp, eine wichtige Rolle bei der Festlegung von optimalen Fügeparametern.

MIG-Lichtbogenschweißen

Im Merkblatt DVS 0938-2 „Lichtbogenlöten“ wird das Löten von Stählen bis zu einer Zugfestigkeit von ca. 500 MPa beschrieben. Da der beschriebene Werkstoff oberhalb dieser Zugfestigkeit liegt, wird empfohlen, bauteilspezifisch die Eignung des Lötens zu überprüfen.

Betriebsfestigkeit und Crashverhalten

Dualphasen-Stähle besitzen ein hohes Verfestigungsvermögen bei gleichzeitig hohen Streckgrenzenwerten. Hohe Streckgrenzenwerte und hohe Zugfestigkeitswerte belegen hohe Dauerfestigkeitsniveaus. Durch die feine und disperse Verteilung von Martensit und Ferrit ist keine negative Beeinflussung der Schwingfestigkeit durch die Festigkeitsdifferenz zwischen den Gefügebestandteilen Ferrit und Martensit festzustellen. Höhere Festigkeitswerte durch Kaltverfestigung infolge der Umformung einschließlich des Bake-Hardening-Effektes tragen zu dem vorteilhaften Werkstoffverhalten bei. Durch das hohe Festigkeitsniveau und das hohe Verfestigungsvermögen sind Dualphasen-Stähle ideal für crashenergieabsorbierende Bauteile geeignet.

Kompetenzteam: Wir haben verinnerlicht, was Dualphasen-Stähle können müssen

Das interdisziplinäre Kompetenzteam hinter den Dualphasen-Stählen besteht aus Forschung und Entwicklung, Anwendungstechnik und Produktmanagement. Sie verstehen Marktanforderungen, heben Potenziale konkreter Kundenvorteile und liefern maßgeschneiderte Lösungen.

Dualphasen-Stähle sind sowas wie das Schweizer Taschenmesser im Produktportfolio von thyssenkrupp Steel. Als klassische Universalgüten für crashrelevante Strukturbauteile im Karosseriebau spielen sie ihr Potenzial dann aus, wenn es um eine ausgewogene Balance von hohen und höchsten Festigkeiten bei gleichzeitig guten Umform- und Fügeeigenschaften geht. Deswegen übernehmen sie eine bedeutende Rolle rund um das Thema Leichtbau sowie speziell im Bereich der Elektromobilität mit seinen hohen Anforderungen an Crashsicherheit und Schutz der Batterie. Ihr Anteil unter den Mehrphasen-Leichtbaustählen für die Kaltumformung steigt seit Jahren an: Aktuell liegt er bei stolzen 90 Prozent. Nichts spricht dafür, dass die Nachfrage weniger wird. Im Gegenteil: Stahl hat nicht nur ein sehr gutes Preis-Leistungs-Verhältnis, sondern bietet im Leichtbau auch die einfachste Möglichkeit, in Automobilen effizient Gewicht einzusparen. Dr. Patrick Kuhn ist seit einigen Jahren als Produktmanager für Mehrphasen-Stähle bei thyssenkrupp Steel auch direkter Ansprechpartner für alle Fragen rund um das Produktportfolio und sensibilisiert Kunden für effiziente und nachhaltige Leichtbaulösungen: „Das nachhaltigste Material ist immer das, was gar nicht produziert wird. Da sprechen wir vom Grundwerkstoff, aber natürlich auch von Legierungselementen, die als Ressourcen gespart werden können. Deshalb führt im Leichtbau kein Weg an Stahl – und insbesondere an Dualphasen-Stählen – vorbei.“

Richtige Antworten auf komplexe Fragen

Erfolgsgeheimnis des Teams rund um die DP-Stähle ist es, präzise auf die Erfordernisse des Marktes einzugehen und die Essenz für die Entwicklung eines erfolgreichen Produktes herauszuarbeiten. „Was macht die Güte aus?“ Oder: „Welche Eigenschaften sind kritisch?“ Das sind nur einige von vielen Fragen, auf die Produktmanagement, Anwendungstechnik und Stahlentwicklung in engem Austausch die richtigen Antworten suchen. Grundsätzlich gilt: Komplexe Bauteilgeometrien setzen dem Einsatz immer höherer Festigkeiten zur Gewichtsoptimierung in der Autoindustrie weiterhin Grenzen. Umformoperationen, die bei 600 Megapascal noch problemlos durchgeführt werden können, sind unter Umständen beim Einsatz einer höheren Festigkeit nicht mehr ohne weiteres machbar. Die DP-Stähle schaffen hier Abhilfe: „Wir haben verinnerlicht, was Dualphasen-Stähle können müssen, und sind heute in der Lage, für jeden Anwendungszweck den passenden DP-Stahl zu liefern. Je Festigkeitsklasse sogar in drei unterschiedlichen Varianten. Diese Abstufung des Portfolios ist am Markt schon etwas Besonderes“, erklärt Dr. Patrick Kuhn. Grundlage dafür, dass ein so ausdifferenziertes Produktangebot entsteht, ist gezielte Entwicklungsarbeit. Hier kommt unter anderem Nicholas Winzer ins Spiel, der seit acht Jahren bei thyssenkrupp Steel beschäftigt ist und auf dem Gebiet der Dualphasen-Stähle wichtige Grundlagenforschung betreibt. „Es geht darum, Werkstoffkonzepte so auszutarieren, dass Effizienz und stabile Verarbeitung einen Kundenmehrwert generieren.“ Zu seinen Kernthemen gehört es beispielsweise, die Kantenrissempfindlichkeit von Mehrphasen-Stählen zu untersuchen und zu optimieren. „Im Vergleich zu anderen Stahlsorten sind DP-Güten während der Umformprozesse anfälliger für Rissbildungen an den Stanzkanten. Je besser wir diese Problematik in den Griff bekommen, desto besser kann ein Material in die gewünschte Form gebracht werden.“

Effiziente Verbesserungen für perfekte Produkte

Dank der langjährigen Erfahrung von Winzer und seinen Kolleginnen und Kollegen punkten die Güten von der 600er- bis in die 1.200er-Festigkeitsklasse bei der Verarbeitung im Presswerk besonders gut. Das für die Kantenrissempfindlichkeit ausschlaggebende Lochaufweitungsverhältnis konnte in allen Klassen deutlich gesteigert werden. „Unser Hauptaugenmerk liegt immer auf der effizienten und optimalen Entwicklung unserer Produkte. In diesem Fall konnten wir die Kantenrissempfindlichkeit etwa durch eine Veränderung im Glühprozess erreichen und mussten nicht auf chemischer Ebene eingreifen.“

Das Streben nach leistungsfähigen Produkten wird vom Bereich Anwendungstechnik intern positiv befeuert. Hier muss sich das Team in die Rolle des Kunden versetzen und die Bedürfnisse der Kolleginnen und Kollegen genau verstehen. Thorsten Beier aus dem Fachbereich Umformtechnik erklärt: „Beim Bau einer Karosserie spielt insbesondere Crashsicherheit eine wichtige Rolle. Dann lautet eine Kernfrage: Welchen Werkstoff brauchen wir wo und mit welchen Eigenschaften? Durch unsere Analysen können wir in der Forschung und Entwicklung wichtige Impulse zur weiteren Verbesserung von Materialien geben.“ Auch werden die Anforderungen der Kunden immer spezifischer. Neben den vertrauten, globalen Eigenschaften spielt das Verständnis der lokalen Eigenschaften wie der Robustheit gegenüber Kantenrissen eine wichtige Rolle.

Beier, der bereits seit mehr als zwei Jahrzehnten thyssenkrupp Steel sein berufliches Zuhause nennt, beschäftigt sich unter anderem mit virtuellen Verfahren zur Auslegung von Umformprozessen und Bauteilen. Diese werden genutzt, um das lokale und globale Verhalten der Werkstoffe zu untersuchen – zum Beispiel wie weit ein Werkstoff verformt werden kann bis Einschnürungen oder Risse auftreten. „Durch unsere Untersuchungen gewährleisten wir schon bevor ein Werkstoff beim Kunden eingesetzt wird, dass der Werkstoff wie gewünscht ins Bauteil und aus der Presse kommt.“ Darüber hinaus stehen Beier und das Team, der Anwendungstechnik dem Produktmanagement sowie der Kundschaft bei Detailfragen mit Rat und Tat zur Seite. Etwa bei Themen rund um die Werkstoffzulassung oder auf Shopfloor-Ebene, wenn es einmal zu Unregelmäßigkeiten bei der Verarbeitung kommt. Dr. Patrick Kuhn: „Eine enge Begleitung unserer Kunden bei den vielfältigen Themen rund um Mehrphasen-Stähle ist ein wesentlicher Teil unseres Dienstleistungsverständnisses.“