precidur® HSM 700 HD

perform® 550 HD

CP-K® 780Y980T2

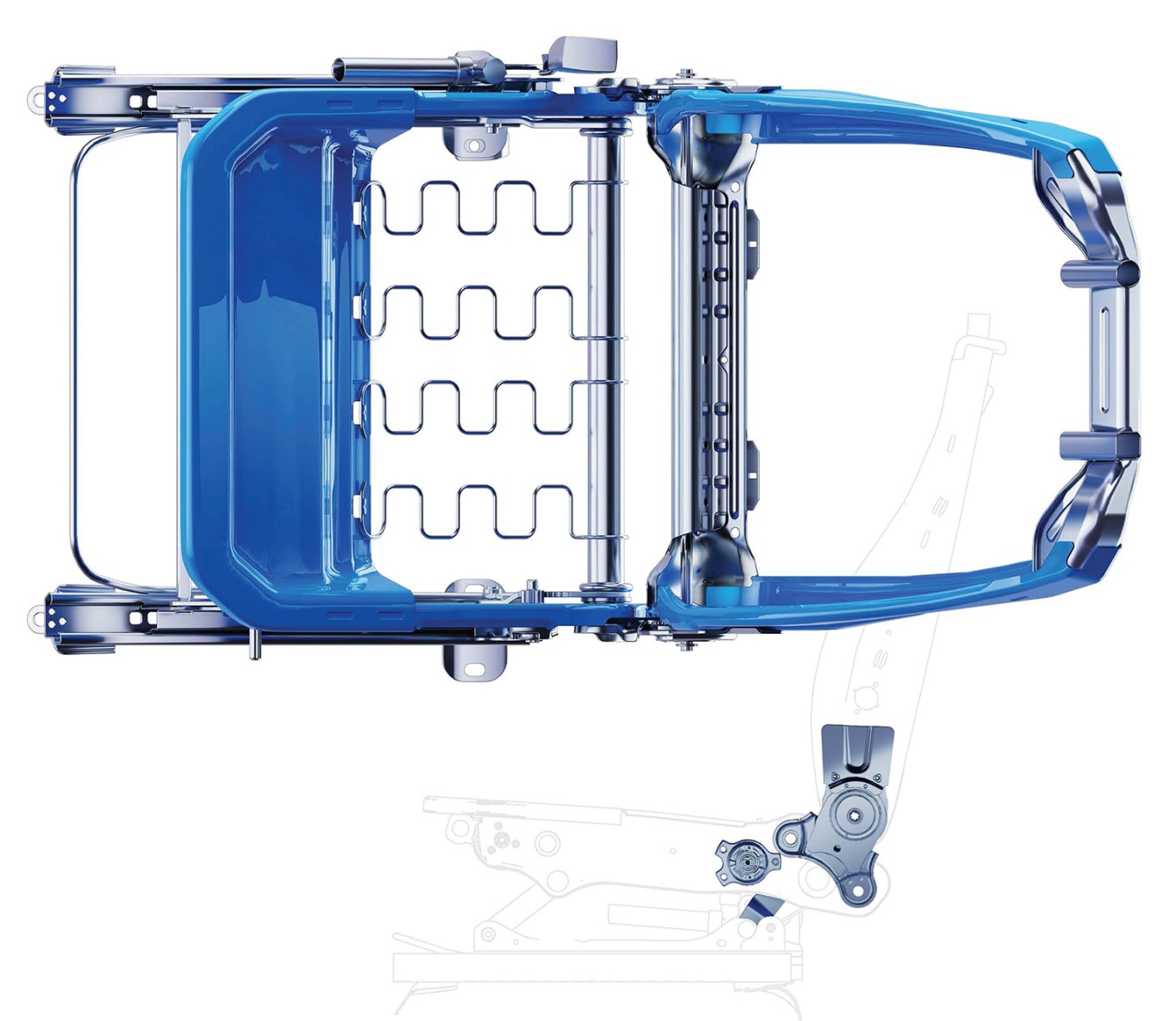

Der moderne Fahrzeugsitz sollte leicht und dennoch crashsicher sein, darf nur wenig Bauraum beanspruchen, soll sich kostengünstig produzieren lassen – und das alles natürlich ohne Einschränkungen beim Komfort. Mit Einsatz hochfester Stähle lassen sich diese vielfältigen Anforderungen an Sitzkomponenten bestens erfüllen.

Zum Beispiel beim Gewicht: Dies liegt heute durchschnittlich bei etwa 12,5 Kilogramm pro Sitz – allein was die tragenden Sitz-Strukturen angeht. Die Vorder- und Rücksitzstrukturen eines Autos bringen so insgesamt rund 50 Kilogramm Gewicht auf die Waage. Ein auf die speziellen Sitz-Anforderungen maßgeschneidertes Portfolio an Stahlsorten kann dazu beitragen, das Gewicht um bis zu 15 Prozent zu senken – und das völlig kostenneutral.

precidur® HSM 700 HD

perform® 550 HD

CP-K® 780Y980T2

perform® 355

DP-K® 440Y780T HHE

CP-K® 570Y780T

MHZ® 340

MHZ® 380

DP-K® 290Y490T

perform® 500 HD

CP-W® 660Y760T

DP-K® 700Y980T

MHZ® 420

DP-K® 440Y780T HHE

MHZ® 420

DP-K® 440Y780T HHE

DP-K® 590Y980T

DP-K® 700Y980T

precidur® HLB 22

precidur® HSM 700 HD

precidur® HSM 650 HD

scalur® S600MC

precidur® HLB 37

precidur® HSM 700 HD

Sitzstrukturen sind ein komplexes System, bei dem es auf jedes einzelne Strukturbauteil ankommt. Beispiel Sicherheit: Die Vordersitzlehne wird beim Heckcrash durch den Passagier, bei einem Frontalcrash durch die Ladung belastet. Dementsprechend sind für Lehnenseitenteil, Unterbauseitenteil und Sitzschale unterschiedliche Crashlastfälle zu berücksichtigen. Eine Aufgabe wie geschaffen für den robusten hochfesten Dualphasen-Stahl DP-K® 440Y780T HHE. Mit rund 800 MPa ist der kaltgewalzte Dualphasen-Stahl nicht nur hochfest, sondern auch gut umformbar und damit prädestiniert für ein Strukturbauteil mit hoher Crash-Relevanz und Umformkomplexität wie das Lehnenseitenteil.

Werkstoffempfehlung:

Je nach Bauteilgeometrie können der höchstfeste Dualphasen-Stahl DP-K® 700Y980T oder der mikrolegierte hochduktile Feinkornbaustahl perform® 500 HD zum Beispiel im Sitzunterbauseitenteil zur Anwendung kommen – die neue HD-Sorte ist besonders gut umformbar.

Werkstoffempfehlung:

Hochduktile mikrolegierte, hochfeste perform®-Stähle (Warmbreitband) und precidur®-Stahlsorten aus Hohenlimburger Mittelband eignen sich ideal für klassische Kaltwalzprozesse und Sitzschienenanwendungen. Schließlich ist mit dem kaltgewalzten unbeschichtetem Complexphasen-Stahl CP-K® 780Y980T jetzt ein weiterer Hochleistungswerkstoff in der Festigkeitsklasse 1.000 MPa mit besten Umformeigenschaften in Serie, der nicht nur für Sitzschienen die höchsten Anforderungen an Dickentoleranz erfüllt.

Werkstoffempfehlung:

Mit den Einsatz- und Vergütungsstählen und den hochduktilen mikrolegierten Feinkornbaustählen der precidur®-Familie etwa steht warmgewalztes Mittelband mit engsten Dicken- und Profiltoleranzen zur Verfügung – bestens geeignet für Funktionsbauteile wie Beschlagadapter, Sitzhöhenversteller oder auch Gelenkhebel.

Werkstoffempfehlung Beschlagadapter:

Werkstoffempfehlung Sitzhöhenversteller:

Werkstoffempfehlung Gelenkhebel:

DP-K® 290Y490T (Toleranzen: ±0,05 mm, engere Toleranzen nach Rücksprache)

MHZ® 420

HC460LA

scalur® S420MC

DP-K® 700Y980T (bestens geeignet zum Rollprofilieren)

CP-K® 570Y780T

DP-K® 440Y780T

HC460LA

Während Sitz-Strukturen für den Vordersitz je nach Fahrzeugmodell einen gleichen bzw. vergleichbaren Aufbau haben, sind die Strukturen von Rücksitzbänken je nach Fahrzeug sehr unterschiedlich, z. B. verstellbare Einzelsitze, teilbare oder nicht teilbare Rücksitzbänke mit Profilen oder Rohren.

Mikrolegierte Stähle HC420LA und HC460LA sind prädestiniert für anspruchsvolle Umformoperationen wie Bördeln und Sicken und daher bestens geeignet für die Herstellung von Rückenbleche. Um auch die hohen Crashanforderungen der Rücksitzbank zu erfüllen (z. B. Lastfall: Schutz vor Ladung), werden Profile und Verstärkungsbleche eingesetzt. Unsere Stahlsorte scalur® S420MC, gebeiztes mikrolegiertes Warmband mit engsten Dickentoleranzen von bis zu ±0,05 mm bei einem sehr flachen Profil, bietet neben besten Verarbeitungseigenschaften ein hohes Leichtbaupotential.

Werkstoffempfehlung Rückenbleche:

Werkstoffempfehlung Verstärkungsbleche:

Für Rücksitzstrukturen in Profilbauweise eignen sich unter anderem der Dualphasen-Stahl DP-K® 700Y980T (bestens geeignet zum Rollprofilieren) und der Complexphasen-Stahl CP-K® 570Y780T. Beide Stahlsorten vereinen hohe Festigkeit bei guter Umformbarkeit und bieten ein hohes Leichtbaupotential.

Werkstoffempfehlung:

| Stahlsorte |

Vergleichsgüte DIN EN 10152 |

Vergleichsgüte VDA 239-100 |

|---|---|---|

| DP-K® 290Y490T |

HCT490X |

CR290Y490T-DP |

| DP-K® 330Y590T |

HCT590X |

CR330Y590T-DP |

| DP-K® 440Y780T HHE1 | HCT780X | CR440Y780T-DP2 |

| DP-K® 590Y980T | HCT980X | CR590Y980T-DP |

| DP-K® 700Y980T | HCT980XG | CR700Y980T-DP |

| DP-K® 900Y1180T | – | – |

| Stahlsorte |

Vergleichsgüte DIN EN 10338, 10346 |

Vergleichsgüte VDA 239-100 |

|---|---|---|

| CP-W® 660Y760T | HDT760C | HR660Y760T-CP |

| CP-K® 570Y780T | HCT780C | CR570Y780T-CP |

| CP-K® 780Y980T | HCT980C | CR780Y980T-CP |

| CP-K® 900Y1180T | – | CR900Y1180T-CP |

| Stahlsorte DIN EN 10346 |

Stahlsorte VDA 239-100 |

Dicke1 von _ bis in mm |

Breite1 von _ bis in mm |

|---|---|---|---|

| HX340LAD | HR340LA | 1,50 – 4,00 | 900 – 1.550 |

| HX380LAD | HR380LA | 1,50 – 4,00 | 900 – 1.550 |

| HX420LAD | HR420LA | 1,50 – 4,00 | 900 – 1.550 |

| HX460LAD | HR460LA | 1,80 – 3,00 | 900 – 1.500 |

| Stahlsorte |

Vergleichsgüte DIN EN 10149-2 |

Vergleichsgüte VDA 239-100 |

Werkstoffnr. |

Dicke1 von _ bis in mm |

Breite1 von _ bis in mm |

|---|---|---|---|---|---|

| perform® 315 HD | S315MC | – | 1.0972 | 1,50 – 6,00 | 50 – 1.600 |

| perform® 340 HD | S340MC | HR340LA | – | 1,50 – 6,00 | 50 – 1.600 |

| perform® 355 HD | S355MC | – | 1.0976 | 1,50 – 6,00 | 50 – 1.600 |

| perform® 420 HD | S420MC | HR420LA | 1.0980 | 1,50 – 6,00 | 50 – 1.600 |

| perform® 460 HD | S460MC | HR460LA | 1.0982 | 1,80 – 6,00 | 50 – 1.600 |

| perform® 500 HD2 | S500MC | HR500LA | 1.0984 | 1,50 – 5,49 | 50 – 1.600 |

| perform® 550 HD | S550MC | HR550LA | 1.0986 | 1,50 – 6,00 | 50 – 1.600 |

| Stahlsorte |

Vergleichsgüte DIN EN 10149-2 |

Vergleichsgüte VDA 239-100 |

Werkstoffnr. |

DICKE1 von _ bis in mm |

BREITE1 von _ bis in mm |

|---|---|---|---|---|---|

| perform® 210 | – | HR210LA | – | 2,00 – 12,50 | 50 – 2.000 |

| perform® 240 | – | HR240LA | – | 2,00 – 12,50 | 50 – 2.000 |

| perform® 270 | – | HR270LA | – | 2,00 – 12,50 | 50 – 2.000 |

| perform® 300 | – | HR300LA | – | 2,00 – 12,50 | 50 – 2.000 |

| perform® 315 | S315MC | – | 1.0972 | 1,50 – 12,50 | 50 – 2.000 |

| perform® 340 | – | HR340LA | – | 1,50 – 19,00 | 50 – 2.000 |

| perform® 355 | S355MC | – | 1.0976 | 1,50 – 19,00 | 50 – 2.000 |

| perform® 380 | – | HR380LA | 1.0978 | 1,50 – 19,00 | 50 – 2.000 |

| perform® 420 | S420MC | HR420LA | 1.0980 | 1,50 – 19,00 | 50 – 2.000 |

| perform® 460 | S460MC | HR460LA | 1.0982 | 1,80 – 19,00 | 50 – 2.000 |

| perform® 500 | S500MC | HR500LA | 1.0984 | 1,50 – 19,00 | 50 – 2.000 |

| perform® 550 | S550MC | HR550LA | 1.0986 | 1,50 – 8,50 | 60 – 2.000 |

| perform® 600 | S600MC | HR600LA | 1.8969 | 2,00 – 9,50 | 80 – 1.800 |

| perform® 650 | S650MC | HR650LA | 1.8976 | 2,00 – 12,00 | 80 – 1.600 |

| perform® 700 | S700MC | HR700LA | 1.8974 | 2,00 – 12,00 | 80 – 1.800 |

| Stahlsorte |

Normbezeichnung DIN EN 10149-2 |

Normbezeichnung VDA 239-100 |

Werkstoffnr. |

Dicke1 von _ bis in mm |

Breite1 max. in mm |

|---|---|---|---|---|---|

| precidur® HSM 650 HD | S650MC | - | 1.8976 | 1,50 – 16,00 | 720 |

| precidur® HSM 700 HD | S700MC | HR700LA | 1.8974 | 1,50 – 16,00 | 720 |

| Stahlsorte |

Normbezeichnung DIN EN 10083 |

Werkstoffnr. |

Dicke1 von _ bis in mm |

Breite1 max. in mm |

|---|---|---|---|---|

| precidur® HLB 22 | 22MnB5 | 1.5528 | 1,50 – 16,00 | 720 |

| precidur® HLB 37 | 37MnB4 | 1.5524 | 1,50 – 16,00 | 720 |

Der Automobilzulieferer Brose hat gemeinsam mit thyssenkrupp Steel das Umformverhalten hochfester Complexphasen-Stähle beim Kragenziehen untersucht. Ziel war es, anhand einer numerischen Simulation den Prozess zu optimieren – auf Basis einer neuen Materialkarte.

Wenn es darum geht, Prozesse in der Automobilindustrie weiterzuentwickeln, sind praxisnahe Kooperationen gefragt. So wie zwischen thyssenkrupp Steel und dem Automobilzulieferer Brose. Gemeinsam haben die beiden langjährigen Partner Anfang 2025 ein komplexes Testprojekt durchgeführt, um ein häufig eingesetztes Umformverfahren in der Fertigung von Autositzen – das sogenannte Kragenziehen – in seinen Details noch besser zu verstehen und zu optimieren.

Beim Kragenziehen wird ein Loch in eine Stahlplatine gestanzt, dessen Rand anschließend zu einem Flansch aufgestellt wird. Diese aufgestellte Zone – der sogenannte Kragen – dient im späteren Bauteil als funktionelles Verbindungselement und damit beispielsweise als Lagerstelle oder Vorstufe zum Gewindeformen. Die besondere Herausforderung: Die dabei beanspruchte Schnittkante des Materials ist hoch belastet. Je nach Verformungsgrad und in Zusammenspiel mit den eingesetzten Materialien ergeben sich unterschiedliche Randbedingungen bis das Material die Belastungsgrenze erreicht. Die genaue Vorhersage dieses Verhaltens ist für die Prozessauslegung entscheidend – gerade bei hochfesten Werkstoffen.

Im Projekt stand der kaltgewalzte Complexphasen-Stahl CP-K® 780Y980T von thyssenkrupp Steel im Fokus. Mit einer Zugfestigkeit von mindestens 1.000 Megapascal und seiner feinkörnigen Gefügestruktur vereint dieser eine hohe Festigkeit, gute Lochaufweitung und eine zuverlässige Umformbarkeit – allesamt Eigenschaften, die ihn für crash- und sicherheitsrelevante Anwendungen im automobilen Leichtbau prädestinieren. „Unsere Kunden fordern zunehmend belastbare Daten für neue Materialien – nicht nur zur mechanischen Eigenschaften, sondern auch zum ganzheitlichen Prozessverhalten“, erklärt Sarah Abraham, Produktmanagerin bei thyssenkrupp Steel. „Gerade an der Schnittkante ist das Verhalten komplex, da es stark von Mikrostruktur und Umformverlauf beeinflusst wird.“

„CP-K®-Güten erlauben uns in geometrischen Freiheiten neu zu denken, etwa bei Lagerstellen. Diese können zwar im Nachgang noch umgesetzt werden, jedoch ist dies mit weiteren Arbeitsschritten verbunden“, sagt Gerald Erdmann aus der Werkstoffentwicklung und Nachhaltigkeit von Brose. „Unser CP-K® 780Y980T, zeichnet sich neben seinem exzellenten lokalen auch durch ein vergleichsweise hohes globales Umformverhalten aus“, ergänzt Sarah Abraham.

Um hier valide Informationen zu liefern, erstellte thyssenkrupp Steel für seinen hochfesten, kaltgewalzten CP-K® 780Y980T durch umfangreiche Tests eine abgesicherte Materialkarte, die auch bruchmechanische Parameter und Schnittkanteneigenschaften berücksichtigt. „Mit unserem Prüfequipment sind wir in der Lage, Materialkarten zu erstellen, die sowohl für Umformung aber auch Crashanwendungen genutzt werden können. Hierbei stehen die Anforderungen unserer Kunden im Fokus und können kundenspezifisch jederzeit bei uns angefragt werden“, erklärt Hartwig Rösen, aus der Werkstoffmodellierung bei thyssenkrupp Steel. Parallel wurden praxisnahe Kragenziehversuche im Dortmunder Technikum des Stahlherstellers Dortmund durchgeführt, um am Werkstoff reale Belastungs- und Versagensmechanismen aufzuzeigen.

Im nächsten Schritt übernahm Brose die numerische Modellierung: Anhand der von thyssenkrupp Steel bereitgestellten Daten wurden detaillierte Simulationen des Kragenziehvorgangs erstellt. Besonders im Fokus standen Sensitivitätsanalysen, also die Frage, wie stark sich Veränderungen bei Reibung, Schnittkraft oder Kantenradius auf das Ergebnis auswirken. „Die bereitgestellten Daten haben uns ein sehr gutes Fundament für die digitale Abbildung des Prozesses geliefert“, sagt Alexander Kulikov, Projektingenieur Simulation bei Brose. „Dadurch konnten wir nicht nur Varianten systematisch vergleichen, sondern auch die physikalischen Tests gezielt ergänzen.“ Die Ergebnisse zeigen: Die reale und die simulative Betrachtung stimmen überein – insbesondere was die Geometrie der geformten Kragen und den Einfluss von Schnittkantenqualität betrifft. In Bezug auf das genaue Bruchverhalten gibt es noch leichte Abweichungen, die nun für eine weitere Verfeinerung der Modelle herangezogen werden können.

„Unsere detaillierten Materialkarten sind ein Schlüssel zur Digitalisierung von Umformprozessen“, betont Sarah Abraham. „Sie ermöglichen realitätsnahe Simulationen – und sparen damit wertvolle Zeit und Ressourcen.“ Aus Sicht von thyssenkrupp Steel ist das Projekt ein gelungenes Beispiel für erfolgreiche Entwicklungspartnerschaft. „Wenn Werkstoffwissen, Anwendungstechnik und Kundenanforderungen zusammenkommen, entstehen belastbare Lösungen für reale Herausforderungen“, sagt Stefan Woestmann, Anwendungstechniker bei thyssenkrupp Steel. „Das ist nicht nur im konkreten Fall hilfreich – sondern liefert auch eine wertvolle Grundlage für kommende Entwicklungen.“

„Die Zusammenarbeit mit thyssenkrupp Steel ermöglicht uns, unsere Erfahrung sowohl in die Auslegung der Stanzprozesse als auch in die anschließende Umformung mit einfließen zu lassen“, bringt Thomas Kreissl, Technologe Umformtechnik bei Brose, das erfolgreiche Projekt auf den Punkt.

Mit zwei neuen, hochfesten, kaltgewalzten Mehrphasen-Stählen, die über besondere Umformeigenschaften verfügen, liefert thyssenkrupp Steel der Automobilindustrie ideale Materialien für gewichtsreduzierte Sitzstrukturen.