Ausgewählte pladur®-Produkte

Klicken Sie auf ein Bild für weitere Informationen.

Übersicht von pladur®-Produkten nach Branchen

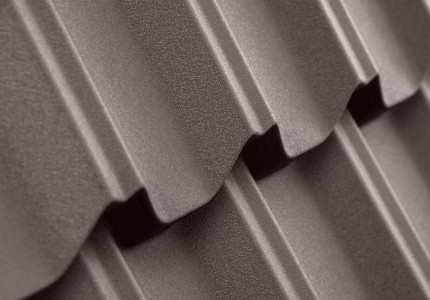

pladur® für Geschossbau

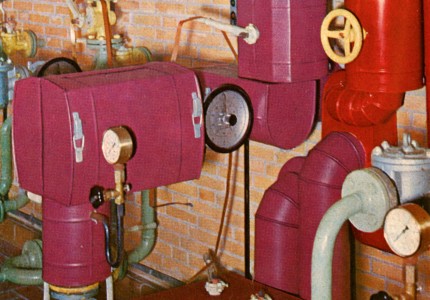

pladur® für Industriebau

pladur® für Tür & Tor

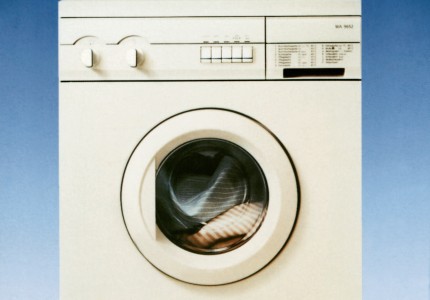

pladur® für Hausgeräte

pladur® für Nutzfahrzeuge

pladur® für Energie- und Solarbranche

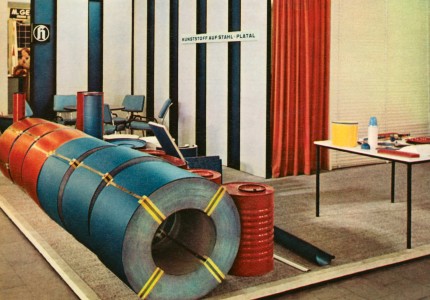

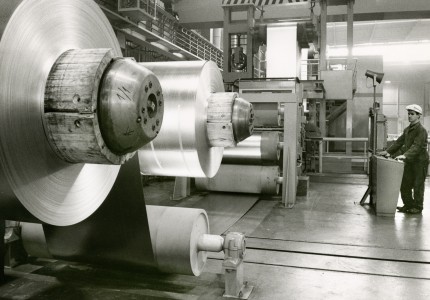

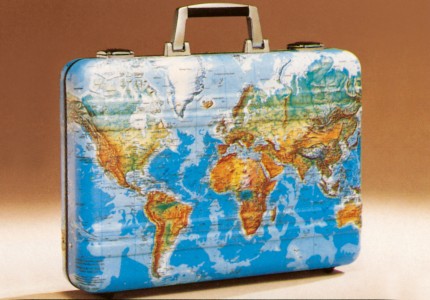

Modernste Coil-Coating-Technologie: Farben- und Oberflächenvielfalt aus Stahl

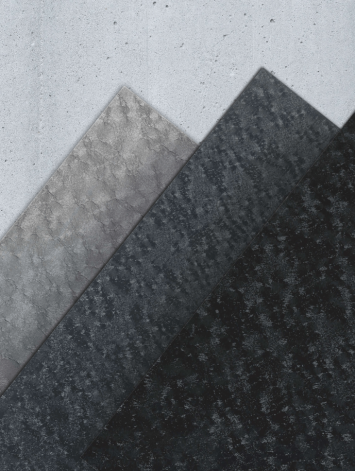

Wir von thyssenkrupp Steel verfügen über modernste organische Bandbeschichtungsanlagen, auf denen wir unsere pladur®-Produkte umwelt- und ressourcenschonend herstellen. Fortwährend bauen wir unser Portfolio aus. Dabei schreiben wir Kundenorientierung groß: Bei allen Coil-Coating-Entwicklungen achten wir auf Einsatzbereich sowie Funktion und passen unsere Produkte sogar an den Fertigungsprozess unserer Kunden an. So reicht das Oberflächenspektrum von pladur® von tiefmatt bis hochglänzend über glatt, mit leichter, der Natur nachempfundener Struktur bis hin zu individuellen Entwicklungen. Biegen, Ziehen, Kanten, Profilieren, Stanzen und Rollformen – unser organisch bandbeschichtetes Band und Blech lässt sich problemlos in Form bringen. Zudem legen wir besonderen Wert auf Beständigkeit: So sind pladur®-Produkte von thyssenkrupp Steel bestens gegen Korrosion geschützt sowie UV-beständig – und mit EDP-zertifiziert.

Coil-Coating-Produkte pladur®: technische Informationen

Grundwerkstoffe: Weicher Stahl

DIN EN 10130, DIN EN 10346

| OBERFLÄCHENVEREDELUNG | ||||||

|---|---|---|---|---|---|---|

| Stahlsortenbezeichnung | Normbezeichnung | -/UC | Z/GI | ZM | AS | ZA |

| DC01 | DC01 | |||||

| DX51D | DX51D | |||||

| DX52D | DX52D | |||||

| DX53D | DX53D | |||||

| DX54D | DX54D | |||||

| DX56D | DX56D | |||||

| Lieferbar -/UC: Unbeschichtet Z/GI: Feuerverzinkt ZM: ZM Ecoprotect® AS: Aluminium-Silizium ZA: galfan® |

||||||

Grundwerkstoffe: Mikrolegierter Stahl

DIN EN 10268

| OBERFLÄCHENVEREDELUNG | ||||||

|---|---|---|---|---|---|---|

| Stahlsortenbezeichnung | Normbezeichnung | -/UC | Z/GI | ZM | AS | ZA |

| HC300LA | HC300LA | |||||

| Lieferbar -/UC: Unbeschichtet Z/GI: Feuerverzinkt ZM: ZM Ecoprotect® AS: Aluminium-Silizium ZA: galfan® |

||||||

Grundwerkstoffe: Hochfester IF-Stahl

DIN EN 10346

| OBERFLÄCHENVEREDELUNG | ||||||

|---|---|---|---|---|---|---|

| Stahlsortenbezeichnung | Normbezeichnung | -/UC | Z/GI | ZM | AS | ZA |

| HX220YD | HX220YD | |||||

| Lieferbar -/UC: Unbeschichtet Z/GI: Feuerverzinkt ZM: ZM Ecoprotect® AS: Aluminium-Silizium ZA: galfan® |

||||||

Grundwerkstoffe: Baustahl

DIN EN 10 346

| OBERFLÄCHENVEREDELUNG | ||||||

|---|---|---|---|---|---|---|

| Stahlsortenbezeichnung | Normbezeichnung | -/UC | Z/GI | ZM | AS | ZA |

| S220GD | S220GD | |||||

| S250GD | S250GD | |||||

| S280GD | S280GD | |||||

| S320GD | S320GD | |||||

| S350GD | S350GD | |||||

| Lieferbar Weitere Güten auf Anfrage. -/UC: Unbeschichtet Z/GI: Feuerverzinkt ZM: ZM Ecoprotect® AS: Aluminium-Silizium ZA: galfan® |

||||||

Beschichtungssysteme

| Stoffklasse | Kurzzeichen1 | Beschichtungsstoff |

|---|---|---|

| Flüssiglack | EP | Epoxid |

| SP | Polyester | |

| SP-PA | Polyamid-modifizierter Polyester | |

| HDP-PS | High Durable Polymer Polyester | |

| PUR | Polyurethan | |

| PUR-PA | Polyamid-modifizierter Polyurethan | |

| FEVE | Polyfluorethylen / Vinylether | |

| PVDF | Polyvinylidenfluorid | |

| Folie | PE (F) | Polyethylen (Folie) |

| PET (F) | Polyethylenterephthalat (Folie) | |

| PVC (F) | Polyvinylchlorid (Folie) |

Lieferformen und Abmessungen

| DICKE von_bis in mm |

BREITE von_bis in mm |

LÄNGE von_bis in mm |

|

|---|---|---|---|

| Band | 0,40 − 3,00 | 600 − 1.750 | |

| Tafel | 0,40 − 3,00 | 600 − 1.750 | 450 − 6.000 |

| Sonderabmessungen | 0,25 − 2,00 | 100 − 640 | 100 − 7.000 |

| Spaltband | 0,40 − 3,00 | 20 − 599 | |

| Sonderabmessungen auf Anfrage. Es sind nicht alle Dicken- und Breitenkombinationen möglich. |

|||