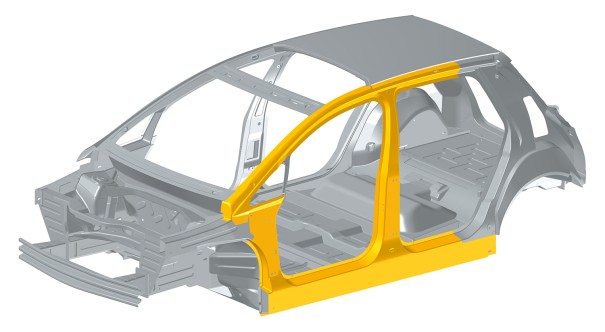

Anwendungsbeispiele warmumgeformte Bauteile in der Fahrzeugkarosserie

Ob warmumgeformte Door Ring-Lösung am Beispiel der selectrify®-Referenzstruktur für Elektrofahrzeuge oder Bauteile wie A- und B-Säulen, vorderer und hinterer Längsträger, Querträger, Tunnel oder auch Sitzquerträger, thyssenkrupp Steel bietet ein umfassendes Güten- und Abmessungsspektrum an MBW®-Stählen zum Warmumformen, wie z.B. den MBW® 1200 oder den MBW® 1500, die mittels maßgeschneiderter Fertigungsverfahren unserer Kunden wie Welded Blanks, partielles Presshärten (Tailored Tempering im Werkzeug oder im Warmumformofen), das flexible Walzen oder der Einsatz von Patched Blanks bestens verarbeitet werden können.

Breites Spektrum an Warmumformstählen – MBW® Produkthighlights

Unsere Mangan-Bor-Stähle zum Warmumformen bieten Festigkeiten von 500 bis zu 2.000 MPa nach dem Presshärten. Die beiden AS-beschichteten Sorten MBW® 500 und MBW® 600 sind der optimale Werkstoffpartner für maßgeschneiderte Platinen, um eine belastungsgerechte Kombination aus maximaler Festigkeit und Duktilität in einem Bauteil zu erzielen.

Die beschichtete Standardwarmumformgüte MBW® 1500 zeichnet sich durch einen hohen Widerstand gegen Deformation aus und ist optimal geeignet für sicherheitsrelevante Bauteile der Fahrgastzelle. Ergänzt wird das Portfolio durch die ebenfalls AS-beschichtete Sorte MBW® 1200. Die neue Stahlsorte überzeugt mit einer guten Schweißpunktperformance im Crashfall. Auf eine kostenintensive Anlassbehandlung im Flanschbereich kann somit verzichtet werden. Der MBW® 1200 erfüllt höhere Anforderungen an die Duktilität – der Biegewinkel wurde hier im Vergleich zum MBW® 1500 deutlich erhöht. Zudem ist der MBW® 1200 optimal für Platinen geeignet, die durch flexibles Walzen hergestellt werden.

Dank der Festigkeitssteigerung von bis zu 2.000 MPa nach der Warmumformung bietet der MBW-K® 1900 maximales Potenzial zur Gewichtseinsparung. Die Güte überzeugt mit einem hohen Verformungswiderstand im Crashfall und wird im Stoßfänger, Seitenaufprallträger oder in lateral belasteten Querträgern eingesetzt.

Mangan-Bor-Stahl zum Warmumformen in Anlehnung an VDA 239-500

| Oberflächenveredelung | ||||||||

|---|---|---|---|---|---|---|---|---|

| UC | ZE/EG | Z/GI | ZF/GA | ZM | AS | AS Pro | ||

| Stahlsorte | In Anlehnung an VDA 239-500. Version Dez. 2021 |

|||||||

| MBW-W® 1500 | HR1500T-MB | |||||||

| MBW® 500 | CR500T-LA | |||||||

| MBW® 600 | CR600T-LA | |||||||

| MBW® 1200 | CR1100T-MB1 | |||||||

| MBW® 1500 | CR1500T-MB | |||||||

| MBW® 1900 | CR1900T-MB | |||||||

| MBW-K® 1500 | CR1500T-MB | |||||||

| MBW-K® 1900 | CR1900T-MB | |||||||

1 Aktuell nicht in VDA 239-500, Version Dez. 2021 enthalten.

-/UC: Unbeschichtet

ZE/EG: Elektrolytisch verzinkt

Z/GI: Schmelztauchverzinkt

ZF/GA: Galvannealed

ZM: ZM Ecoprotect®

AS: Aluminium-Silizium-beschichtet

AS Pro: Aluminium-Silizium-beschichtet Pro

Hinweise für die Anwendung und Verarbeitung

Werkstoffcharakteristik

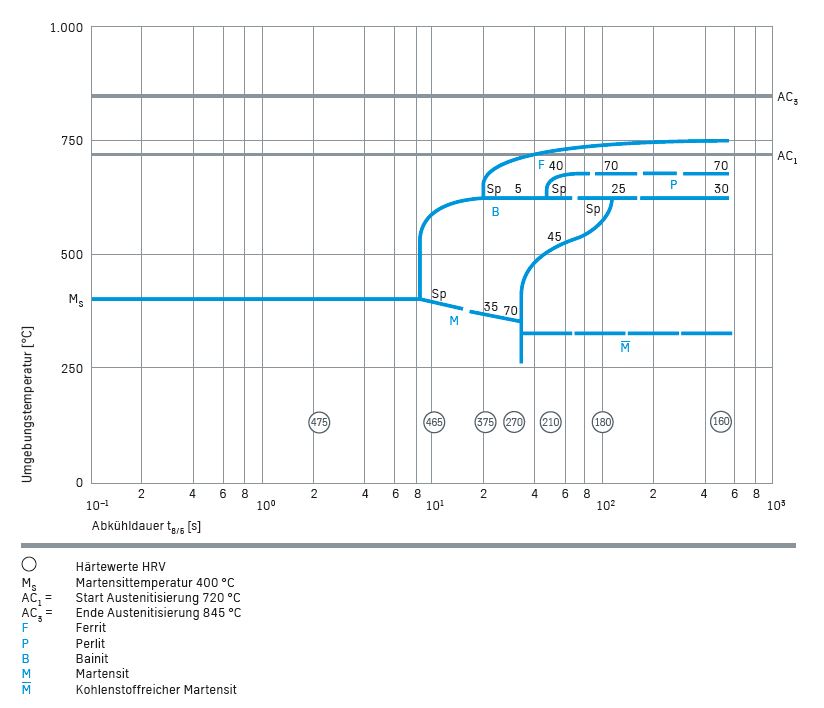

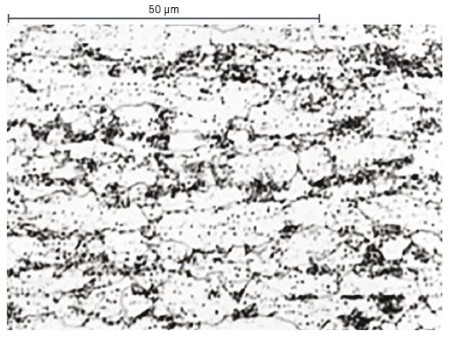

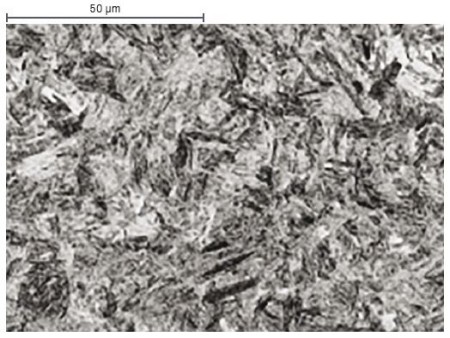

Mangan-Bor-Stähle zählen zu den Vergütungsstählen. Die in dieser Stahlfamilie zugrunde liegenden Werkstoffkonzepte weisen eine ausgewählte und aufeinander abgestimmte chemische Zusammensetzung auf, die eine Härtungsbehandlung (Warmumformung) ermöglichen. Das im Lieferzustand vorliegende ferritisch-perlitische Gefüge wird dabei in ein rein martensitisches Gefüge umgewandelt. Durch diesen Verarbeitungsprozess können beim MBW® 1500+AS beispielsweise die Mindestzugfestigkeiten von 500 MPa im Anlieferungszustand auf bis zu 1.500 MPa erhöht werden. Das ZTU-Diagramm veranschaulicht das Umwandlungsverhalten bei einer Austenitisierungstemperatur von 900 °C, einer Haltedauer von 5 Minuten und einer Aufheizung in 1 Minute. Auch bei niedrigen Abkühlgeschwindigkeiten sind noch vollständig martensitische Gefüge erzielbar.

ZTU-Diagramm Umwandlungsverhalten MBW® 1500

Als Partner für die Warmumformung bietet thyssenkrupp nicht nur die passenden Werkstoffe, sondern auch die Einrichtungen, um beispielsweise die optimalen Prozessparameter für die Warmumformung ermitteln zu können. Zu diesen Einrichtungen gehört ein eigenes Versuchsfeld mit modernsten Warmumformanlagen, das ein Nachstellen der in der Serienfertigung eingesetzten Prozesse im Labormaßstab ermöglicht. So kann die Fahrzeugentwicklung von der Bauteilkonzeption bis zur Serienreife durch Analysen (Thermografie, Umformung, Simulation etc.) und Troubleshooting umfassend begleitet werden. Darüber hinaus können Prozess, Bauteilmachbarkeit und Gefüge durch FEM-Simulationen bei thyssenkrupp untersucht werden.

Analog zu den kaltumgeformten Güten kann auch eine Umformanalyse an Warmumformbauteilen durchgeführt werden.

Umformen

Mangan-Bor-Stähle verfügen über ein hervorragendes Warmumformverhalten. Im Austentisierungstemperaturbereich ist das Umformvermögen dieser Stahlsorten vergleichbar mit dem von weichen Tiefziehstählen bei Raumtemperatur. Hierdurch bedingt lassen sich in einer Umformstufe Bauteile mit komplexen Geometrien bei geringen Pressenkräften fertigen. Die Einstellung der Bauteileigenschaften erfolgt im Gegensatz zur klassischen Kaltumformung im Wesentlichen durch die Abkühlung im Werkzeug und weniger durch die Umformung oder durch angepasste Legierungskonzepte. Durch die gezielte Steuerung der Abkühlung im Werkzeug (Tailored Tempering Verfahren) lassen sich zudem Bauteile mit graduierten Funktionseigenschaften herstellen.

Durch die Warmumformung werden neue Möglichkeiten bei der Bauteilfertigung eröffnet. Die Änderung von Prozessparametern ermöglicht eine gezielte Einstellung der gewünschten Bauteileigenschaften, z. B. bei der Festigkeit oder der Restdehnung, um u. a. ein optimales Crashverhalten einzustellen.

Als Verfahren sind heute die direkte und indirekte Warmumformung üblich. Der einstufige Prozess (direkte Warmumformung) ist das am häufigsten eingesetzte Verfahren. Es eignet sich besonders für die Verarbeitung von Aluminium-Silizium-beschichteten Mangan-Bor-Stählen. Diese Beschichtung bietet einen guten Schutz vor der Verzunderung, die bei der Warmumformung typischerweise auftritt, und sorgt somit für eine Standzeiterhöhung bei den Umformwerkzeugen.

Der zweistufige Prozess (indirekte Warmumformung) erlaubt die Verarbeitung von feuerverzinktem Material, ist aber aufgrund vorgelagerter Kalt- und anschließender Warmumformung aufwändiger und kostenintensiver.

Das Tailored Tempering oder partielle Presshärten bietet die Möglichkeit, partiell unterschiedliche Eigenschaften hinsichtlich Festigkeit und Dehnung in einem Bauteil zu vereinen. Hierbei werden über eine gezielte Temperaturführung im Warmumformprozess die lokal gewünschten Bauteileigenschaften erzeugt. So lassen sich die gewünschten mechanischen Eigenschaften über die Wahl unterschiedlicher Gefügeumwandlungen einstellen.

Warmumgeformte Bauteile zeichnen sich zusätzlich durch eine äußerst geringe Rückfederung aus, wodurch die Produktion höchstmaßhaltiger Bauteile ermöglicht wird.

Verarbeitungshinweise zum Fügen

Mangan-Bor-Stähle zum Warmformhärten sind sowohl im Anlieferungs- als auch im warmumgeformten (gehärteten) Zustand in artreinen und in Mischverbindungen mit anderen gängigen Stahlsorten schweißgeeignet.

Voraussetzung hierfür sind auf den Werkstoff abgestimmte Schweißparameter. Insbesondere sind das Widerstandspunkt-, das Schutzgas- sowie das Laserstrahlschweißverfahren anwendbar.

Widerstandspunktschweißen

Das Widerstandspunktschweißen wird bevorzugt eingesetzt, weil es mehrere Vorteile bietet. Dazu zählen gute Automatisierbarkeit, geringer Bauteilverzug und Verzicht auf Schweißzusatzwerkstoffe. Im Vergleich zu Stählen mit niedrigeren Festigkeiten müssen beim Widerstandspunktschweißen höhere Elektrodenkräfte und längere Schweißzeiten verwendet werden – wahlweise als Mehrimpulsschweißungen in Anlehnung an DIN EN ISO 18278-2. Die Schweißbereiche sind sowohl in artreinen als auch in Mischverbindungen für diese Festigkeitsklasse groß. Die Punktschweißverbindungen sind relativ duktil. Sie versagen im Meißeltest trotz der hohen Werkstofffestigkeit und Härte in der Schweißverbindung in der Regel durch Mischbruch mit relativ hohem Ausknöpfanteil. Die Verbindungsfestigkeiten folgen in ihrer Höhe den Festigkeiten der an der jeweiligen Verbindung beteiligten Grundwerkstoffe und werden bei Mischverbindungen naturgemäß durch den weicheren Fügepartner beeinflusst.

Lichtbogenlöten und -schweißen MIG/MAG

Bei den Lichtbogenverfahren kommt es zu einer Materialerweichung in der Wärmeeinflusszone, diese sollte neben dem eingesetzten Zusatzwerkstoff durch den Konstrukteur berücksichtigt werden. Die durch die Warmumformung thermisch beeinflusste AS-Beschichtung kann gerade bei Verbindungen mit Z-beschichteten Stahlfeinblechen zu einer Einschränkung der Lichtbogenstabilität führen.

Das MIG-Löten bzw. der Sonderprozess „Cold Metal Transfer“ zeigt hierbei deutliche Vorteile bzgl. Prozessstabilität und Nahtgeometrie gegenüber dem Standardprozess Metallaktivgasschweißen (MAG).

Die in der Regel eingesetzten Standardzusätze G4Si1 (MAG) und das Kupferlot CuAl7 (MIG-Löten) erreichen ausreichende Verbindungsfestigkeiten. Um das hohe Festigkeitspotenzial des Werkstoffes auszuschöpfen, sollten möglichst kerbfreie Verbindungen hergestellt werden. Durch eine anschließende Wärmebehandlung bzw. Vergütung des Bauteils mit Schweißnaht können in Sonderfällen mit geeigneten Zusatzwerkstoffen Härtesäcke in der Wärmeeinflusszone vermieden und kann somit das Festigkeitspotenzial des Grundwerkstoffs ausgenutzt werden.

Laserstrahlschweißen

Das Laserstrahlschweißen von MBW®-Stählen ist sowohl mit CO2- als auch mit Festkörperlasern gut möglich. Das Schweißen mit CO2-Lasern geschieht unter Verwendung der gängigen Schutzgase. Im unvergüteten Zustand sollte die Feueraluminierung vor dem Laserschweißen lokal entfernt werden, da es sonst zu festigkeitsmindernden AlSi-Einschlüssen kommen kann. Im vergüteten Zustand ist die Beschichtung durchlegiert und braucht nicht entfernt zu werden. Grundsätzlich ist zu beachten, dass es in der Wärmeeinflusszone der Schweißnaht zu einem Festigkeitsabfall des Grundwerkstoffes kommt. Dieser kann durch erneute Vergütung beseitigt werden.

Betriebsfestigkeit und Crashverhalten

Mangan-Bor-Stähle werden gezielt für die Warmumformung angeboten. Erst durch die Wärmebehandlung beim Presshärten werden die Werkstoffeigenschaften eingestellt, die im Weiteren die Beanspruchbarkeit des Bauteils charakterisieren. Durch den eindeutigen Haupteinfluss des Presshärtens auf die Werkstoffeigenschaften muss die Beschreibung der Werkstoffeigenschaften durch den Bauteilhersteller erfolgen. Im Allgemeinen ist jedoch zu sagen, dass aufgrund des sehr hohen Festigkeitsniveaus diese Stähle für Bauteile eingesetzt werden, die während des Crashs nicht deformieren sollen.