Höchste Anforderungen werden an die Performance und Effizienz von modernen Traktionsmotoren gestellt.

Dazu muss das Elektroband möglichst niedrige Ummagnetisierungsverluste aufweisen sowie über hohe magnetische Polarisation und Festigkeit verfügen. Diese Anforderungen sind teilweise konträr – thyssenkrupp Steel hat das Spannungsfeld jedoch durch eine neu entwickelte E-Mobility Top-Grade mithilfe eines optimierten Legierungskonzepts aufgelöst.

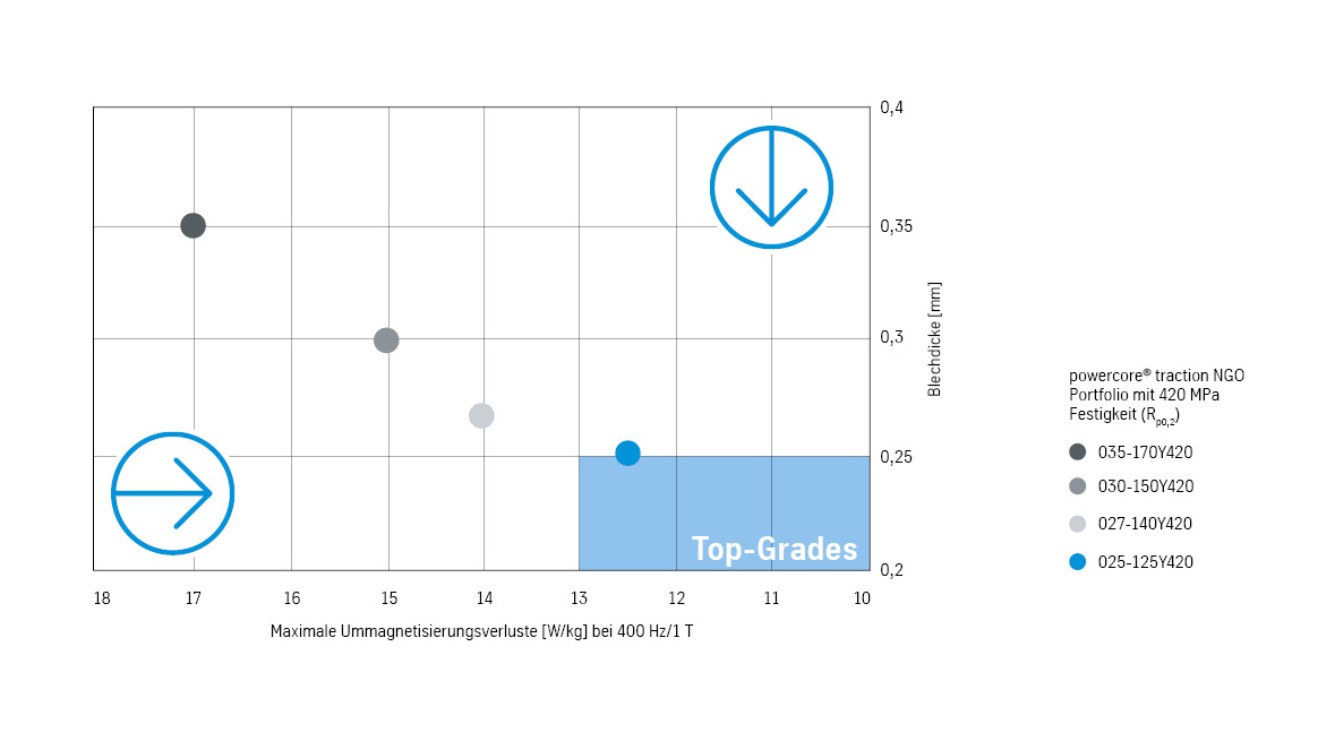

Die neu entwickelte E-Mobility Top-Grade der Sorte 025-125Y420 – mit nur 0,25 Millimetern besonders dünn – verfügt dank eines optimierten Legierungskonzepts über geringste Ummagnetisierungsverluste und eine hohe mechanische Festigkeit (Rp0,2) von mindestens 420 MPa. Die Ummagnetisierungsverluste konnten im Vergleich zur besten Vorgängersorte in der gleichen Festigkeitsklasse von thyssenkrupp Steel von max. 14 W/kg (027-140Y420) auf max. 12,5 W/kg (bei 400 Hz und 1 T) reduziert werden.

Mit diesen Werten gehört die neue Sorte zu den Spitzenreitern der in Europa verfügbaren Sorten und ist damit Top-Grade im E-Mobility Segment.

Neue Premiumgüte erreicht Spitzenwerte bei Magnetik und Festigkeit

Besserer Wirkungsgrad für Elektromotoren: Mehr Reichweite oder kleinere Batterie durch 025-125Y420

Der Ummagnetisierungsverlust wird maßgeblich durch Blechdicke, Legierung und Fertigungsprozess des Materials beeinflusst. Er bestimmt, wie effizient ein Motor die elektrische Energie nutzt und in Rotationsenergie umsetzen kann.

Ein niedriger Ummagnetisierungsverlust ist im E-Motor gleichbedeutend mit einem hohen Wirkungsgrad. Steigt der Wirkungsgrad, kann ein Elektrofahrzeug mit einer Batterieladung mehr Kilometer zurücklegen oder die Batteriekapazität kann bei gleicher Reichweite verkleinert werden. Das spart Gewicht und Kosten. Unsere Neuentwicklung powercore® traction 025-125Y420 zeichnet sich durch einen sehr niedrigen Ummagnetisierungsverlust von max. 12,5 W/kg (400 Hz, 1 T) aus.

Schnelllaufende Antriebsmotoren in modernen Elektrofahrzeugen benötigen nicht nur hervorragende magnetische Eigenschaften, sie stellen auch hohe Anforderungen an die mechanischen Eigenschaften des Elektrobands – vorrangig an die Festigkeit des Materials. Die hohe Festigkeit von 420 MPa bietet hier die notwendige Festigkeitsreserve auch für Hochleistungsantriebe und die Möglichkeit, das Motordesign beispielsweise hinsichtlich der Kompaktheit positiv zu beeinflussen.

Die Kombi macht‘s: Maximale Effizienz in Verbindung mit unseren Klebe-Isolationslacken

Neben der Qualität der verwendeten Elektrobandsorte spielt vor allem auch deren Verarbeitung zu Rotor- und Statorpaketen eine entscheidende Rolle, um maximale Effizienz im E-Motor zu erreichen.

Im Gegensatz zu den in einer Großserie üblichen Verfahren wie Stanzpaketieren und Schweißen, bleiben die Materialeigenschaften des Elektrobands für das Endprodukt Motor beim Klebepaketieren optimal erhalten: Mit Klebesystemen werden die nachteiligen Effekte beim mechanischen Fügen von Lamellen in Form von Materialschädigungen und Kurzschlüssen vermieden. Beim Klebepaketieren können Verluste durch unerwünschte Strompfade und Störungen im magnetischen Fluss minimiert und somit Elektromotoren mit signifikant höherer Effizienz und Leistungsdichte gebaut werden.

In Summe können die Motorverluste durch das Klebepaketieren im Vergleich zum Stanzpaketieren deutlich reduziert werden. Versuche mit inhouse entwickelten Prototypen auf dem eigenen Motorprüfstand belegen, dass mit dem Klebepaketieren je nach Arbeitspunkt die Motorverluste um bis zu 16 % reduziert werden konnten. Weiteres Verbesserungspotential ist möglich.

E-Mobility Top-Grade für die großvolumige Serienfertigung – Made in Europe

Um die anspruchsvollen Produkteigenschaften und die hohe Qualität der Elektrobänder realisieren zu können, liegt die Messlatte an unsere modernen Produktionsanlagen hoch.

Deshalb investiert thyssenkrupp Steel am Standort Bochum unter anderem in ein hochmodernes Doppelreversiergerüst und eine gekoppelte Glüh- und Isolierlinie. Mit dieser Konfiguration können dünne Elektrobänder mit hoher Planheit und engsten Dickentoleranzen gewalzt und mit besonders homogenen mechanischen und magnetischen Eigenschaften hergestellt werden. Der Serienhochlauf der neuen NO25-Sorte erfolgt auf neuen Anlagen am Standort Bochum ab Anfang 2025. Bemusterungs- sowie Homologationsanfragen können ab sofort erfolgen.

Mit den modernen und energiesparenden Aggregaten erweitert thyssenkrupp Steel seine Fähigkeiten bei der Herstellung von nicht kornorientiertem Elektroband derart, dass der steigenden Nachfrage nach dünneren und hochsilizierten Materialien bestmöglich entsprochen werden kann. Und das „Made in Europe“ – beste Qualität mit hoher Beratungsqualität vor Ort und eine verlässliche Lieferkette für ganzEuropa.