Intelligente, vernetzte Prozesse

smart factory

Sie zählen Schritte, lösen Alarm aus, messen die Temperatur: Smarte Sensoren bestimmen unseren Alltag. Auch in den Werken von thyssenkrupp Steel übernehmen die Mini-Messgeräte wichtige Kontroll- und Steuerungsfunktionen.

Dem Röntgenblick des Detektors entgeht nicht einmal die kleinste Erhebung: Bis in den Mikrometerbereich genau misst er die Dicke der zügig durchlaufenden Bleche. Dazu wertet er aus, wie viel Strahlung das Material absorbiert. Diese Information wird im Folgenden mit Angaben zur Zusammensetzung der Legierung kombiniert und analysiert – ein smartes Verfahren, um berührungslos und ohne Verzögerung Dickenschwankungen zu erfassen und Toleranzen einzuhalten.

Der radiometrische Sensor ist einer von hunderttausenden, die in den Anlagen von thyssenkrupp Steel dafür sorgen, dass alle Prozesse rund laufen und jedes produzierte Blech den spezifischen Anforderungen des Auftraggebers entspricht. „Neben den Abmessungen werden auch viele andere Daten erhoben, zum Beispiel Farbtöne von Lackierungen oder Ofentemperaturen. Besonders interessieren uns zudem die verschiedenen mechanischen Eigenschaften, wie Zugfestigkeiten oder Streckgrenzen“, erläutert Daniel Overlöper, der die Informationen der Sensoren gemeinsam mit seinen Kollegen bündelt und für die strukturierte Analyse vorbereitet. Allein das Warmbandwerk 2 in Duisburg verarbeitet täglich neben bis zu 16.500 Tonnen Stahlbrammen auch die Daten von mehr als 1,2 Milliarden Messungen.

In den hochautomatisierten Anlagen der Stahlindustrie sind die kleinen Messgeräte seit Jahrzehnten im Einsatz. Robust sind sie und gut an ihre Umwelt angepasst. Zum Beispiel, um trotz der extremen Hitze im Hochofen oder des feinen Wasserdampfs an der Warmbandkühlstrecke zuverlässige Daten zu ermitteln. Aber sind sie auch smart? Und damit fit, innerhalb der Industrie 4.0 eine tragende Rolle zu spielen? „Fit ja, smart im Sinne der Definition nein“, sagt Volker Lang, verantwortlich für die digitale Transformation bei thyssenkrupp Steel. „Das heißt aber nicht, dass wir nun alles umrüsten müssen. Wir können die Produktion auch smart machen, indem wir die bestehende Sensorik vernetzen.“ Dabei spielen digitale Lösungen wie Edge-Computing oder IoT-Gateways eine zentrale Rolle.

Das Prinzip ähnelt den Anwendungen, die knapp 40 Prozent der Deutschen aus ihrem Smart Home kennen: Nutzer stellen beispielsweise eine bestimmte Temperatur ein, und der intelligente Heizkörper reguliert sich von selbst, indem er Messdaten empfängt und auswertet. Dazu müssen das Heizsystem und der Sensor über ein Steuerungsgerät miteinander vernetzt sein. Auch im Warmwalzwerk ist die stetige Messung und Steuerung der Temperatur von zentraler Bedeutung, weil sie die mechanischen Eigenschaften der Stahlbleche entscheidend beeinflusst.

Die smarte Vernetzung und die Tatsache, dass industrielle Sensoren nicht nur deutlich kleiner, sondern auch günstiger geworden sind, haben den Umgang mit Daten grundlegend verändert. „Im Zuge der Digitalisierung haben wir den Einsatz von Sensoren vervielfacht“, erzählt Daniel Overlöper. „Gleichzeitig sorgen leistungsfähige Prozessoren dafür, dass diese riesigen Datenmengen in Echtzeit verarbeitet werden.“ Beispiel Zugfestigkeit: Klassischerweise wird der Kennwert, wie andere mechanisch-technologische Eigenschaften, nachträglich über eine physische Materialprobe ermittelt. Ergänzend dazu lassen sich die gewünschten Materialeigenschaften inzwischen mithilfe von zusätzlichen Sensoren auch kontinuierlich in der laufenden Produktion ermitteln. Die dabei gesammelten Daten werden gemeinsam mit anderen, in Echtzeit erfassten Prozessparametern in ein mathematisches Modell eingespeist.

Auf diese Weise können Ergebnisse im Vorhinein simuliert werden. „Das ersetzt zwar noch nicht die zerstörende Beprobung, unterstützt die Mitarbeitenden im Steuerstand aber heute schon dabei, die qualitätsrelevanten Parameter besser zu verstehen und entsprechend zu kontrollieren.“ Störungen vermeidende Sensoren sind in Verbindung mit einer systematischen Datenauswertung zudem in der Lage, Störungen frühzeitig zu erkennen und die Anlagenverfügbarkeit zu erhöhen. „Die Technologie hat sich zum Beispiel im Bereich der Schwingungsmessung deutlich verbessert“, so Daniel Overlöper. „Die Sensoren sind heute kleiner, genauer und günstiger. Dadurch haben wir vielerorts nachgerüstet und können nun frühzeitig feststellen, wenn etwas nicht rundläuft.“

Nicht zuletzt nutzt thyssenkrupp Steel die smarte Sensorik, um Ressourcen effizienter und damit auch nachhaltiger zu verwenden. Schon heute werden Gas- und Stromdurchflüsse gemessen. „Technisch ist es möglich, diese Sensorik so zu verfeinern, dass wir damit auch spezifische Energieverbräuche in Echtzeit erfassen könnten“, sagt Volker Lang. Die digitale Vernetzung ist ein wichtiger Bestandteil einer effizienten und nachhaltigen Stahlproduktion, die sich transparent bis zur Schmelze zurückverfolgen lässt.

Precision Steel in Hohenlimburg gilt als Musterbeispiel für die Digitalisierung im Walzwerksumfeld. Nun hat das Team um Ulrich Schneppe und Thomas Westermann einen weiteren Meilenstein erreicht: Das Duschlager, in dem die Stahlringe vor der Beize gezielt abgekühlt werden, wurde in die bestehende Digitalstruktur integriert. Dadurch lassen sich die Durchlaufzeiten des warmgewalzten Mittelbands noch einmal deutlich reduzieren.

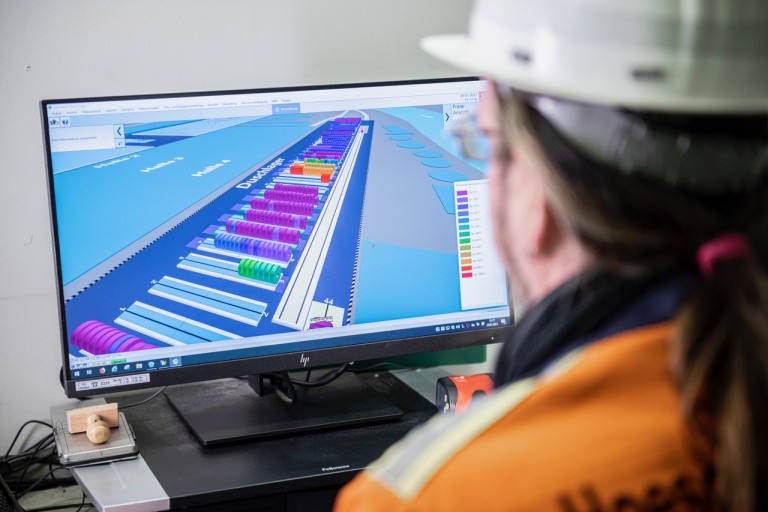

Es gibt Arbeitsumgebungen, die schaut man sich lieber aus der Ferne an – das Duschlager im Warmwalzwerk Hohenlimburg gehört dazu. Ein Staplerfahrer liefert die bis zu 600 Grad Celsius heißen Stahlringe im Außenlager ab, wo sie mithilfe von Rundkegeldüsen reihenweise heruntergekühlt und anschließend weiter zur Beize transportiert werden. Wann die gewünschte Temperatur erreicht ist, lässt sich neuerdings auf dem Bildschirm verfolgen. Denn das Duschlager existiert seit November 2020 als „Digitaler Zwilling“, einem mathematischen Abbild des realen Standorts. Das ihm zugrundeliegende Datenmodell hält alle relevanten Informationen per Mausklick bereit und sendet eine Nachricht, sobald ein Coil bereit ist für den Weitertransport. Auch der Stapler ist in Echtzeit in das Materialverfolgungssystem (MVS) eingebunden. Somit ist jederzeit nachvollziehbar, wo auf dem Werksgelänge sich ein spezifischer Ring gerade befindet.

Die Wasserdusche hat gegenüber dem herkömmlichen Abkühlprozess an der Luft gleich mehrere Vorteile. „Wir konnten die Durchlaufzeiten deutlich verkürzen, von durchschnittlich 72 auf nur noch fünf bis sechs Stunden“, sagt Thomas Westermann, der als Leiter Instandhaltung und Logistik maßgeblich an der Einführung des neuen Prozesses beteiligt war. Qualitätsmängel, beispielsweise Rostnarben, lassen sich durch die die gesteuerte Abkühlung vermeiden. Entscheidend ist zudem, dass die Coils im Duschlager und im angeschlossenen Vorsetzlager Beize nur noch so weit heruntergekühlt werden, wie es für den Beizprozess optimal ist.

Grundlage dafür ist neben der Zusammenführung verschiedener Prozessdaten ein selbst entwickeltes mathematisches Modell, auf dessen Basis jeder einzelne Ring „weiß“, wann er die optimale Temperatur erreicht hat. Das weltweit einzigartige Verfahren dreht somit an zwei entscheidenden Stellschrauben: Es optimiert die Lagerlogistik und erhöht die Produktivität im Verarbeitungsprozess. „So etwas geht nur, wenn sie eine belastbare Datenbasis haben“, erläutert IT-Leiter Ulrich Schneppe. „Dahinter steckt jahrelange, mühevolle Kleinarbeit, es ist ein bisschen wie beim Keller aufräumen. Aber jetzt hilft uns das Data-Tracking und -Tracing dabei, Prozessparameter noch genauer mit dem Materialfluss zu verbinden, und uns auch in Zukunft kontinuierlich zu verbessern.“

Das aktuelle Digitalprojekt setzt zugleich den Weg zur voll vernetzten Hütte fort und schafft die Voraussetzungen dafür, Kunden auch künftig umfangreiche Gestaltungsspielräume zu geben. Unter dem Schlagwort „Walzen as a service“ bestimmen diese schon heute mit, was bei Precision Steel als nächstes auf dem Walzprogramm steht. Damit dieses Geschäftsmodell auch ohne große Lagerhaltung funktioniert, sind schnelle Durchlaufzeiten essenziell.

„Bislang fehlte uns das digitale Verbindungsstück zwischen der Walzstraße und den Materialverfolgungssystemen unserer beiden Beizlinien. Diese Lücke haben wir mit dem LVS Duschlager deutlich verkleinert“, so Ulrich Schneppe. In den kommenden Monaten soll mit dem Vorsetzlager Beize auch der letzte Bereich integriert werden. Dann kann das Werk von der Brammenverladung in Duisburg bis zum Beizen in Hohenlimburg den gesamten logistischen Prozess digital abbilden, regeln und steuern.

Auch intern kommt das digitale Lagerverwaltungssystem gut an. Es ermöglicht den Staplerfahrern, Coils schneller zu finden oder abzulegen, und gibt Hinweise, an welchen Stellen die Ladung bedenkenlos platziert werden kann – die Arbeitssicherheit steigt. „Je häufiger man die digitalen Werkzeuge anwendet, desto mehr erschließt sich ihr Nutzen“, so Thomas Westermann. „Das fängt damit an, dass ich die eigenen logistischen Abläufe optimieren kann und endet beim Controlling, wo ich mir mit wenigen Klicks Informationen über Materialbestände, Umschlagshäufigkeiten und dem gebundenen Kapital abrufen kann.“ Das „Keller aufräumen“ hat sich gelohnt.

Ein Kernziel der digitalen Transformation besteht darin, Produkt- und Maschinendaten über verschiedene Prozessstufen hinweg auszuwerten. Denn mithilfe von Data Analytics lassen sich beispielsweise Materialeigenschaften wie Dickenschwankungen, Rauheiten oder Festigkeiten präziser vorhersagen und Toleranzen genauer treffen. Hunderttausende Sensoren erfassen dazu die Qualitäts- und Produktionsdaten während der gesamten Prozesskette der Flachstähle, und schaffen so die Basis, um Produktionsprozesse in Echtzeit zu steuern und zu analysieren. Ein interdisziplinäres Team, das Big Data Squad, entwickelt daraus mathematische Modelle. Eines davon steuert seit einem Jahr das Dressiergerüst der Feuerbeschichtungsanlage 8 in Dortmund. Es sorgt dafür, dass die Anlage die angepeilten Rauheitswerte der Stahlbänder nun noch passgenauer trifft. „Bislang war es so, dass der Anlagensteuerer die Maschine vor allem erfahrungsbasiert einstellte. Unser Modell ermöglicht es nun, für jede erdenklichen Auftragsparameter automatisch die passende Einstellung vorzunehmen“, erklärt Yavuz Dogan aus dem Big Data Squad. Der Vorteil: Die digitalbasierte Anlagensteuerung trifft das Toleranzband schon jetzt genauer und schafft die Grundlage dafür, dass sich die Fahrweise bei Bedarf online nachjustieren lässt. Dadurch steigt das Qualitätsniveau weiter an.

Derweil führt ein interdisziplinäres Team unter Koordination des Innovationsbereichs Pilotprojekte im Bereich der horizontalen Vernetzung durch. Die zentrale Frage dabei: Welche Produktdaten aus der Stahlverarbeitung ließen sich künftig auch für Kunden nutzbar machen? Die Vorteile eines solchen Datenaustauschs liegen für Lothar Patberg, Leiter Innovation bei thyssenkrupp Steel, auf der Hand: „Daten sind schon nach der Produktion der Coils verfügbar. Ein Kunde könnte künftig nicht nur den aktuellen Status seines Auftrags nachvollziehen. Er könnte auch ausgewählte Qualitätsdaten aus der Produktion erhalten, um bereits vor der Auslieferung der Coils eigene Prozesse anzupassen.“ Die Überlegungen sind richtungsweisend für eines der zentralen Vorhaben von thyssenkrupp Steel: Daten aus verschiedenen Prozessstufen so miteinander zu verknüpfen, dass ein möglichst exaktes digitales Abbild der Produktion entsteht. Die Geburt dieser digitalen Zwillinge und die damit verbundene Datentransparenz wäre nicht nur für die nachgelagerten Wertschöpfungsstufen von Vorteil. Sie hätte auch einen selbstverstärkenden Effekt. Lothar Patberg: „Digitale Abbilder helfen uns dabei, unsere Prozesse besser zu verstehen. Dadurch lassen sich mögliche Fehlerquellen und Ausfallrisiken zuordnen und beheben. Letztlich führt die Digitalisierung unserer Wertschöpfungskette also dazu, dass wir sowohl unsere Lieferperformance als auch unsere Materialqualitäten weiter erhöhen.“

Die größte Werksbahn Deutschlands mit 87 Lokomotiven, ca. 2.000 Waggons und rund 300 Kilometern Schienennetz ist ein Stück digitaler. Sie ist der entscheidende Transportweg für Rohstoffe und Produkte auf dem Gelände und darüber hinaus. In einem aktuellen #DigitalLab – hier arbeiten Mitarbeiter aus unterschiedlichen Fachbereichen intensiv und in kurzen Sprints an der digitalen Transformation des Unternehmens – wurde jetzt eine Lokrangierführer-App entwickelt, die die Kommunikation zwischen Auftragsdisponenten und Lokführern vereinfachen und so unsere interne Logistik verbessert und werkseigene Lieferengpässe reduziert.

Bisher fand der Austausch vor allem über Sprechfunk statt. In nur vier Wochen stand der Prototyp für den Feldversuch bereit, cloud-basierte Systemarchitektur inklusive. Nun können Disponent und Lokführer ihre Aufträge sowie Gleisbelegungen jederzeit einsehen und ihre Meldungen direkt über die App absetzen.

Für deutlich mehr Prozessstabilität und Effizienz auf unserer Hütte in Duisburg sorgt heute das digitale Lab "Hochbahn-App". Die App verbucht in Echtzeit jeden einzelnen Waggon, der unsere Hochöfen mit Rohstoffen versorgen. Konkret zeigt sie alle Züge und ihre Waggons an, die auf unserem Werkgelände mit Rohstoffen beladen zu den Hochöfen unterwegs sind. Wird dort ein Waggon in den vorgesehenen Rohstoffbunker entladen, scannt ein Mitarbeiter den sogenannten NFC-Tag am Bunker - das System meldet dies sofort in alle relevanten System.

Zuvor wurde jeder Verladevorgang manuell dokumentiert. Da häufig mehrere Züge hintereinander entladen werden, war so keine zeitgenaue Erfassung mehr möglich und somit auch keine aktuellen Bestände abrufbar. Kurz: die Bilanz lief auseinander.

Ein weiterer Vorteil der neuen "Hochbahn-App" ist die digitale Inventur, die zu Beginn jeden Schicht stattfindet. Was zuvor aufwändig mit Zettel und Stift dokumentiert wurde, wird nun per NFC Tag eingescannt. Per Slider wird schließlich die Menge, die noch in den Bunker passt, ausgewählt. Nach Bestätigung werden die aktuellen Bestände sofort an die relevanten Systeme gemeldet.

Kontakt

Volker Lang

Head of Digital Transformation & Innovation

thyssenkrupp Steel Europe AG

Kaiser-Wilhelm-Straße 100

47166 Duisburg

Telefon: +49 (0)203 52-47749

E-Mail senden

thyssenkrupp Steel Europe

Marcus van Marwick

Head of Communications, Marketing & Sustainability

Telefon: +49 203 52 41005

E-Mail senden