Innovative Lösungen für unsere Kunden

smart services

So also könnte künftig ein Meeting zwischen Entwicklungsingenieuren aussehen. Beim Virtual Engineering geht es unter anderem darum, Entwicklungszeit, Hardware und teure Testreihen einzusparen: Statt des realen Crashfahrzeugs fährt sein digitaler Zwilling an die Wand – aufgebaut aus 3D-Daten von großen Mengen an Crash-Simulationsberechnungen. „Die Entwicklungskosten sinken dadurch auf einen Bruchteil“, erklärt Erik Hilfrich, Teamleiter in der Anwendungstechnik bei thyssenkrupp Steel. „Hinzu kommt, dass wir Daten um die Welt schicken und keine sperrigen Bauteile. Das erleichtert die Zusammenarbeit mit unseren internationalen Kunden. Wir können Fahrzeugcrashs beispielsweise beliebig oft, in Zeitlupe und aus nächster Nähe untersuchen. Auf diese Weise lässt sich auch unsere Entwicklungsarbeit besser darstellen.“ Virtual Engineering ist in diesem Sinne also auch ein Werkzeug, mit dem die Ingenieure schnell und über Ländergrenzen hinweg mit Kunden und Kollegen kollaborieren können.

Daten, die das Material ersetzen – eine Vision für das Stahlwerk der Zukunft? Volker Lang, Head of Digitalization & Architecture erteilt diesem Gedankenspiel eine klare Absage. „In unserer Branche ist es etwas anders als in der Automobilindustrie. Kunden kaufen dort längst nicht mehr nur noch Ingenieurskunst, sondern auch und vor allem High-Tech-Computer auf vier Rädern. Wir unterstützen diesen Wandel, in dem wir unser Kernprodukt Stahl digitalisieren. Das heißt, dass wir unseren Kunden neben den klassischen Werkstoffeigenschaften beispielsweise einen erhöhten Servicelevel bieten, weil wir flexibler in der Auftragsbearbeitung werden. Daten sind also auch für uns von zentraler Bedeutung. Sie unterstützen uns dabei, Kundenerwartungen besser zu treffen und sowohl unsere Produkte als auch unsere Prozesse zu optimieren.“

Eins wird an den Standorten von thyssenkrupp Steel deutlich: Die digitale Transformation ist ein Prozess mit offenem Ende. Ein Prozess, den Vordenker zwar anstoßen können, dessen Umsetzung jedoch von der Haltung und von dem Veränderungswillen jedes einzelnen Mitarbeiters abhängt. Sie abzuholen, Wissen zu teilen und Vorbehalte zu nehmen, gehört bei jedem der lösungsorientierten Digitalvorhaben von thyssenkrupp Steel zu den wichtigsten Aufgaben. Lars Bode aus der Business Unit Automotive erinnert sich an die Vorstellung von smartform® auf dem Tablet, eine der ersten Augmented-Reality-Anwendungen im Unternehmen. Das innovative smartform®-Verfahren ermöglicht komplexe Bauteile aus höchstfesten Stählen mit minimaler Rückfederung. Das lässt sich auf dem Tablet realitätsgetreu abbilden und somit gut veranschaulichen. „Die Simulation erleichtert uns den fachlichen Austausch über komplexe Prozesse sehr. Zusätzlich haben wir aber weiterhin ein Bauteil dabei, sozusagen als Anschauungsobjekt.“ Verständlich – denn Daten lassen sich zwar erleben, aber eben nicht anfassen. Bis sich die VR-Brille als Arbeitstool durchsetzt, werden die Maschinen in den Walzwerken ihre Daten vermutlich längst mit den Anlagen anderer Standorte teilen.

Erfrischende Softdrinks, herzhafte Eintöpfe und wetterfestes Haarspray – bei allen Unterschieden hinsichtlich des Inhaltes haben diese Produkte oft eines gemeinsam: Im Supermarkt werden sie in Dosen aus Weißblech angeboten, einem dünnen kaltgewalzten Stahlblech mit Zinnbeschichtung. Die Gründe für den vielfältigen Einsatz muss man nicht lange suchen: Weißblech ist ein überaus sicheres Verpackungsmaterial, das durch den hundertprozentigen Schutz gegen Licht- und Sauerstoffeinflüsse sehr lange Haltbarkeiten gewährleistet. Darüber hinaus spricht die gute Verarbeit- und Bedruckbarkeit für das nachhaltige Material, das im Sinne eines geschlossenen Materialkreislaufs immer wieder recycelt werden kann.

Da ein Produkt niemals technisch ausentwickelt sein kann, sondern immer weiter optimierbar ist, beschäftigt sich thyssenkrupp Rasselstein seit geraumer Zeit damit, Dosen aus Weißblech noch präziser auf die Bedürfnisse ihrer Kundschaft auszurichten. Hauptantrieb ist der Wunsch nach einem noch effizienteren Materialeinsatz. Was leicht gesagt ist, gestaltet sich in der Praxis äußerst anspruchsvoll. Lebensmitteldosen gibt es seit über zwei Jahrhunderten. In dieser immensen Zeitspanne wurde die Konstruktion unzählige Male angepasst und verbessert, sodass bei weiteren Optimierungen der Teufel sprichwörtlich im Detail liegt. „Unsere primären Stellschrauben zur Weiterentwicklung sind Prozess- und Geometrieanpassungen“, erklärt Dr. Manuel Köhl, Leiter Anwendungstechnik bei thyssenkrupp Rasselstein, dem einzigen Weißblechproduktionsbetrieb in Deutschland.

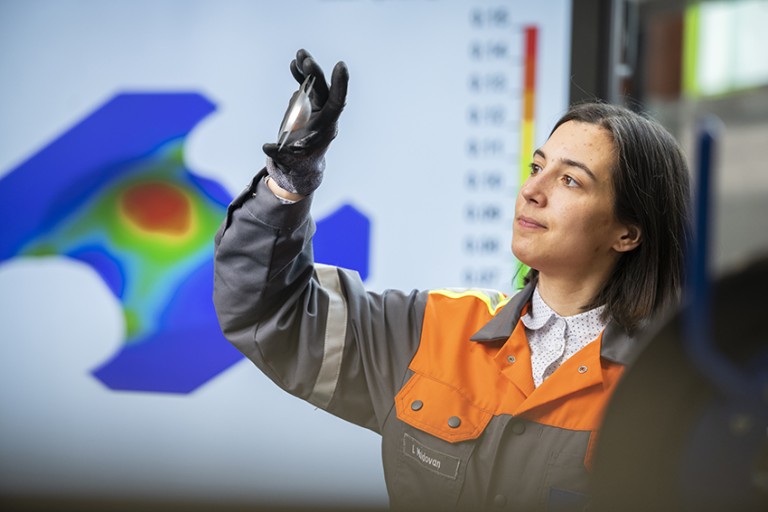

Das Problem: Schon kleinste Änderungen am Ausgangsmaterial haben großen Einfluss auf die Verarbeitbarkeit. Maschinen und Werkzeuge müssen an neue Materialeigenschaften angepasst werden, da nicht absehbar ist, wie sich der Verpackungsstahl unter veränderten Bedingungen – etwa einer verringerten Dicke – verhält. „Hier kommt mit der Finite Elemente Methode (FEM) ein neuer Ansatz ins Spiel“, so Rasselstein-Entwicklungsingenieurin Ioana Weinand. Für sie zeichnet sich das bereits in der Automobilindustrie erprobte Verfahren dadurch aus, dass mittels virtueller Analyse von Umform- und Stabilitätsprozessen die Produktentwicklung und -optimierung deutlich beschleunigt wird. Weinand: „Die branchenüblichen ‚Trial and Error‘-Verfahren lassen sich auf diese Weise reduzieren oder sogar gänzlich vermeiden.“ Das ist ein maßgeblicher Fortschritt, mussten doch in früheren Tagen dutzendweise, teilweise sogar hundertfach reale Musterdosen gefertigt werden, um neue Konzepte auf ihre Machbarkeit zu überprüfen.

„Mittels FEM wissen unsere Kund:innen bereits vor der Verarbeitung eines dünneren oder innovativen Verpackungsstahls, ob sich bestimmte Ideen zur Materialreduktion auch praktisch umsetzen lassen“, erläutert Ioana Weinand. Im Rahmen einer übergreifenden Digitalisierungsstrategie hat sie die Entwicklung von FEM bei thyssenkrupp Rasselstein in unterschiedlichen Rollen von Beginn an aktiv mitgestaltet. Bereits in ihrer vorausgegangenen Tätigkeit als Ingenieurin am thyssenkrupp Steel Standort Dortmund war die 32-Jährige Teil eines unternehmensübergreifenden Transferprogramms, das sich mit der Erforschung neuer Entwicklungsverfahren im Bereich Verpackungsstahl beschäftigte. Bei thyssenkrupp Rasselstein in Andernach setzt sie ihre Arbeit nun nahtlos als Teil eines hochspezialisierten Teams fort, das mit der Finite Elemente Methode eine ganze Branche prägen will.

Dr. Manuel Köhl: „Wir werden uns dem Thema FEM daher künftig noch stärker widmen, weil wir bei der Weiterentwicklung dieser innovativen Technologie ganz vorne dabei sein wollen. Schon bald wird die Finite Elemente Methode nicht mehr wegzudenken sein.“ Dass die Bedeutung von FEM steigt, liegt auch an den vielseitigen Anwendungsmöglichkeiten. Schon heute lässt sich die virtuelle Methode auf alle Dosentypen und -komponenten anwenden. Das schließt auch Aerosoldosendeckel und -böden sowie Nockendrehverschlüsse oder Kronkorken mit ein. Fabian Knieps, der bei thyssenkrupp Rasselstein als Doktorant in der Entwicklung arbeitet, sieht hier zusätzliche Chancen für die Industrie: „FEM macht die Umsetzung ganz neuer Produktideen möglich und fördert somit Innovationen in der Verpackungsbranche. Hersteller können sich mehr trauen und kreativere Lösungen erdenken.“

Trivium Packaging, ein weltweit führendes Unternehmen in der Herstellung von Weißblechverpackungen, sieht in FEM eine große Chance zur virtuellen Produkt- und Prozesssimulation. „Virtuelle Simulationen wie FEM können die Effizienz unserer Produktentwicklung steigern und den Markt mit besseren Verpackungslösungen versorgen“, erklärte Jean-Luc Keravec, Vice President Group R&D, Trivium. „Die von Rasselstein für FEM bereitgestellte Materialbeschreibung war entscheidend. Dieses Projekt zeigt: Wenn man aufgeschlossene und leidenschaftliche Menschen mit den entsprechenden Fähigkeiten zusammenbringt, können echte Fortschritte erzielt werden, die den Menschen und dem Planeten zugutekommen. Rasselstein erweist sich als ein Partner, der zuhört, die gleiche technische Sprache spricht und unsere Leidenschaft für Innovationen teilt.“

Aber auch andere Unternehmen in der Wertschöpfungskette von Weißblechverpackungen, wie das Unternehmen MAIKO Engineering aus Braunschweig, sehen die Vorteile der Methode. „Für uns Werkzeughersteller stellen virtuelle Methoden eine Chance dar, um unsere Produkte zu optimieren. Dabei setzen wir auf eine enge Zusammenarbeit mit thyssenkrupp Rasselstein und ergänzen uns. Beispielsweise konnten wir in einem gemeinsamen Projekt verschiedene Umformprozesse mithilfe optischer Messverfahren im Detail analysieren. Das hilft uns, die Prozesse besser zu verstehen, und beschleunigt die Prozess- und Produktentwicklung“, erklärt Marco Hein, Geschäftsführer von MAIKO Engineering.

Ansprechpartner FEM

Manuel Köhl

Leiter Anwendungstechnik, thyssenkrupp Rasselstein GmbH

Telefon: +49 2632 30974950

E-Mail sendenKontakt Digitalisierung

Volker Lang

Head of Digital Transformation & Innovation

thyssenkrupp Steel Europe AG

Kaiser-Wilhelm-Straße 100

47166 Duisburg

Telefon: +49 (0)203 52-47749

E-Mail senden

thyssenkrupp Steel Europe

Marcus van Marwick

Head of Communications, Marketing & Sustainability

Telefon: +49 203 52 41005

E-Mail senden