Tagespresse, Fachpresse, 20.10.2014, 08:00

Größter Hochofen Europas angeblasen: „Schwelgern 2“ erschmilzt wieder Roheisen

Auch Stranggießanlage modernisiert – Wirtschaftsminister Duin: „Positives Signal für NRW“

Das Feuer brennt, der Hochofen 2 in Duisburg-Schwelgern läuft wieder. Gut drei Monate war hier die Produktion ausgesetzt worden, um erforderliche Modernisierungsarbeiten durchzuführen. Dieser Tage wurde das Hochofengefäß mit Holz und Koks gefüllt und durch heiße Luft entfacht, das sogenannte Anblasen. Anschließend wurde die Roheisen-Erzeugung im größten Hochofen Europas schrittweise hochgefahren. Neben diesem Aggregat war auch die Stranggießanlage 1 in Beeckerwerth modernisiert worden. Die Ertüchtigung der SGA 1, einer von drei Stranggießanlagen im Duisburger Norden, fand parallel zu den Maßnahmen am „Schwelgern 2“ statt, um die Beeinträchtigungen in der Fertigungskette so gering wie möglich zu halten. Zwischenzeitlich ist auch diese Anlage wieder in Betrieb gegangen.

Zweite Ofenreise hat begonnen

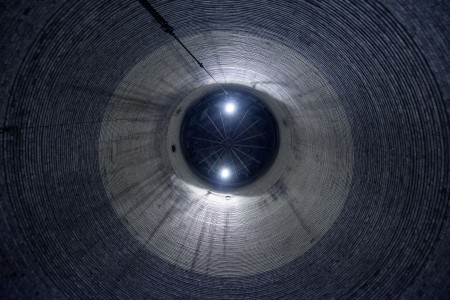

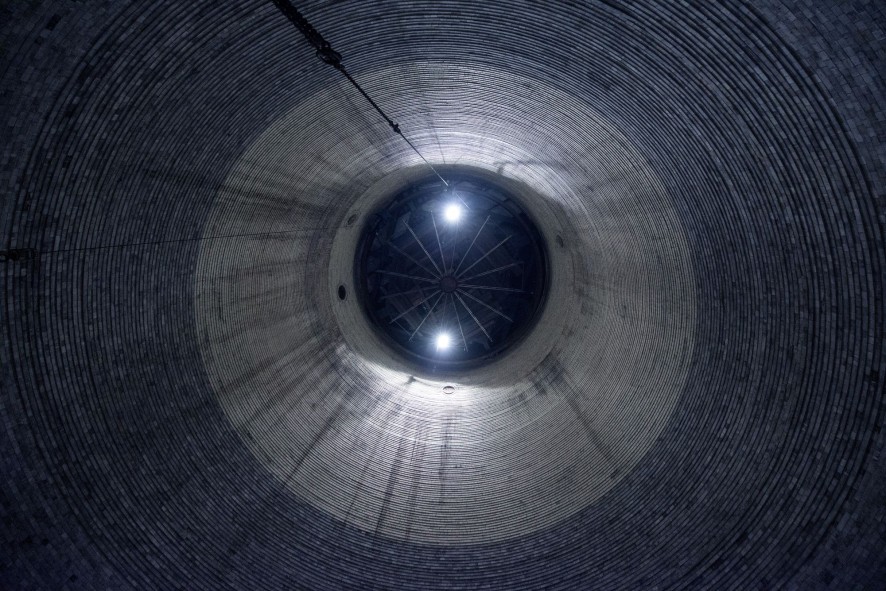

Bis zur Produktionsunterbrechung im Juni hatte „Schwelgern 2“ seit seinem Start vor 21 Jahren insgesamt etwa 78 Millionen Tonnen Roheisen erschmolzen. Damit zählt er zu den Top zehn der größten Hochöfen weltweit. Bei dem umfassenden Modernisierungsprozess wurde unter anderem die etwa zwei Meter dicke, feuerfeste Ausmauerung des Hochofengefäßes erneuert. Allein dafür wurden mehr als 7.000 Tonnen Feuerfestmaterial benötigt. Zusätzlich wurde die Kühlung des Ofengeräts auf den neuesten Stand gebracht, die Gießhalle renoviert und Winderhitzer, Gasreinigung, Schlackengranulation sowie die Entspannungsturbine wurden repariert.

Die Neuzustellung, so der Fachjargon, war eine logistische Meisterleitung: Zeitweise arbeiteten parallel 1.000 Beschäftigte, sowohl eigene Mitarbeiter als auch Fachleute von Partnerfirmen, auf der Baustelle. Die Ertüchtigung der Anlage war mit einer Investitionssumme von insgesamt rund 200 Millionen Euro verbunden. Nun hat sich der Hochofen 2 auf seine zweite Ofenreise, die Produktionszeit zwischen zwei Modernisierungsphasen, gemacht und erschmilzt bei Temperaturen von mehr als 2.000 Grad Tag für Tag rund 12.000 Tonnen Roheisen. In rund 20 Jahren steht dann wiederum eine Neuzustellung an.

Minister Duin betont Bedeutung für Duisburg und NRW

„Mit dem Wiederanblasen des Hochofens Schwelgern 2 sendet ThyssenKrupp gute Nachrichten ins Land, setzt ein positives Signal für Nordrhein-Westfalen. Denn die umfangreichen Investitionen, die zur Modernisierung des Hochofens und weiterer Produktionsanlagen wie der Stranggießanlage erforderlich waren, zeigen: Das Unternehmens bekennt sich zum Industriestandort NRW und zu Duisburg, dem größten Stahlstandort Europas“, sagte NRW-Wirtschaftsminister Garrelt Duin anlässlich der Wiederinbetriebnahme des Hochofens.

Modernes Kühlsystem an der Stranggießanlage verbessert Brammenqualität

Mit dem Hochofen in Schwelgern hat auch die ebenfalls für rund 90 Millionen Euro modernisierte Stranggießanlage 1 in Duisburg-Beeckerwerth ihre Erzeugung wieder aufgenommen. Dieses Projekt konnte nur zeitgleich während der Stillstandzeit eines Hochofens umgesetzt werden, da sonst die Produktionsausfälle zu groß wären. In der Stranggießanlage wird nämlich das anfangs im Hochofen erschmolzene Roheisen, nachdem es im nächsten Fertigungsschritt das Stahlwerk als Stahl verlassen hat, zu rechteckförmigen Strängen im Endlosverfahren gegossen und dann weiterverarbeitet. Bei der SGA 1 wurde jetzt die komplette Gießmaschine ausgetauscht und unter anderem in einen neuen Pfannendrehturm sowie Verteilerrinnen mit entsprechenden Wagen investiert. Dadurch wird der Reinheitsgrad der Stahlqualität optimiert und damit die gestiegenen Anforderungen der Kunden z. B. aus der Automobilindustrie besser erfüllt.

Zudem wurde eine neue Technologie zur Kühlung der heißen Stahlstränge eingeführt. Mit der Zweistoffkühlung aus Luft und Wasser ist eine wesentlich genauere und schonendere Abkühlung der Brammen möglich als bei der bisher verwendeten Einstoffkühlung per Wasser. Durch die spezielle Temperaturführung lässt sich nun eine besondere Herausforderung beim Strangguss, der Kantenfehler der Bramme, auf ein Minimum reduzieren. Das Ergebnis ist eine bessere Oberflächenqualität der Bramme und der dann aufgerollten Stahlblech-Rollen, der sogenannten Coils.

Modernisierungen verbessern Wettbewerbs- und Zukunftsfähigkeit

„Mit der Ertüchtigung des Hochofens 2 und der Modernisierung der Stranggießanlage 1 stehen uns in der Produktionskette wieder zwei Kernaggregate auf neuestem technischen Stand zur Verfügung“, betont Dr. Herbert Eichelkraut, Vorstandsmitglied von ThyssenKrupp Steel Europe. Durch diese Maßnahmen haben sich die Produktionsmengen der Anlagen nicht verändert. „Dadurch haben wir wesentliche Verbesserungen bei der Effizienz und der Qualität unseres Produktportfolios erzielt, was unsere Wettbewerbsposition und Zukunftsfähigkeit weiter stärkt“, so der Produktionsvorstand. ThyssenKrupp Steel Europe setzt neben den notwendigen Erhaltungsmaßnahmen vor allem auf Investitionen, mit deren Hilfe eine Differenzierung durch innovative Produkte und intelligente Lösungen erfolgt und damit attraktive Kunden- und Anwendungssegmente mit vielversprechenden Wachstumschancen erschlossen werden.

„Unseren Mitarbeitern gebührt ein herzlicher Dank, dass sie mit enormen, persönlichen Einsatz diese beiden herausfordernden Großprojekte gestemmt haben“, betont Dr. Eichelkraut. „Besonders erfreulich ist auch, dass es dabei angesichts der vielen Menschen auf der Baustelle zu keinem nennenswerten Unfall gekommen ist.“