Tailored Tempering-Verfahren für die Warmumformung (partielles Presshärten)

Bauteilsicherheit und Leichtbau sind in der Automobilfertigung nicht immer leicht zu vereinen. Crashrelevante Bauteile sollen die Fahrer und Passagiere vor Verletzungen schützen. Hierfür müssen sie Aufprallenergie abhalten und zugleich auch abbauen können. Sie müssen also nicht nur sehr fest, sondern zum Teil auch nachgiebig sein.

Das Festigkeitsproblem lösen Automobilbauer durch die Warmumformung. Dabei werden über 800 Grad Celsius heiße Platinen aus Warmumform-Stählen in speziellen Werkzeugen umgeformt und gleichzeitig rasch abgekühlt. Die Festigkeitswerte liegen derzeit rund 25 Prozent über den festesten Werkstoffen für die kalte Umformung. Das ermöglicht dünnwandigere Bauteile, und damit wäre der Zielkonflikt zwischen Sicherheit und Leichtbau gelöst. Allerdings gibt es noch die Anforderung, in definierten Bereichen des Bauteils Crashenergie abzubauen. Hierfür besitzen durchgehend warmumgeformte Bauteile nicht genügend Dehnungsvermögen.

Technologie für den automobilen Leichtbau

Wir haben deshalb das Tailored Tempering-Verfahren für die Warmumformung, auch partielles Presshärten genannt, entwickelt. Die Innovation ist für thyssenkrupp Steel patentiert und erlaubt es, Hot-Forming-Bauteile mit genau definierten, unterschiedlich festen oder dehnbaren Zonen im Werkzeug herzustellen – in einem Arbeitsgang und aus einer Blechplatine eines Warmumformstahl. Ein Beispiel hierfür ist die B-Säule: Diese in der Fahrzeugmitte zwischen Dach und Boden angebrachte Komponente wird durch Tailored Tempering in den oberen zwei Dritteln so fest, dass sie die Insassen beim Aufprall schützt. Das untere Drittel ist dehnbar genug, um Energie abzubauen. Das Geheimnis der neuen Technologie sind unterschiedliche Abkühlgeschwindigkeiten in verschiedenen Bereichen des Umformwerkzeugs.

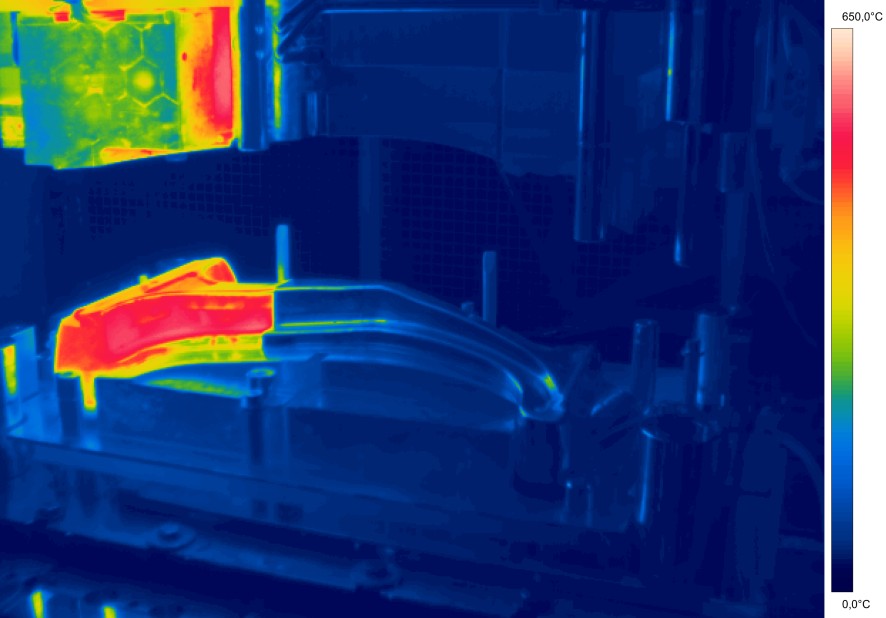

Thermografie einer partiell pressgehärteten B-Säule

Die richtige Eigenschaft an der richtigen Stelle – maßgeschneiderte Eigenschaften (tailored properties) für warmumgeformte Komponenten

Je nach Bauteilanforderungen sind die maßgeschneiderten Fertigungsverfahren unserer Kunden wie Tailored Welded Blanks, partielles Presshärten – ob Tailored Tempering im Werkzeug oder im Warmumformofen, das flexible Walzen oder der Einsatz von Patched Blanks technische Lösungen, für die thyssenkrupp Steel ein umfassendes Portfolio von unbeschichteten und AS-beschichteten MBW®-Stählen zum Warmumformen bietet. All diese Lösungen ermöglichen Gewichtseinsparpotentiale für sicherheitsrelevante Strukturbauteile im Auto mit zusätzlicher lokaler Eigenschaftsoptimierung. Ein Tailor Welded Blank kann beispielsweise auch eine maßgeschneiderte Gesamtlösung für einen warmumgeformten Door Ring bieten.