Fachpresse, Tagespresse, 22.07.2014, 11:32

ThyssenKrupp Steel Europe investiert 90 Millionen Euro in die Erneuerung der Stranggießanlage in Duisburg-Beeckerwerth: Moderne Kühltechnologie verbessert Brammen-Qualität

Die gerade laufende Modernisierung des Hochofens 2 in Duisburg-Schwelgern wird genutzt, um auch ein weiteres Kernaggregat von ThyssenKrupp Steel Europe auf den neuesten technischen Stand zu bringen: Mit der Erneuerung einer der Stranggießanlagen (SGA) in Duisburg-Beeckerwerth wird jetzt begonnen. In knapp acht Wochen soll sie wieder in Betrieb gehen. Die nun eingeleitete Maßnahme findet parallel zur Neuzustellung des Hochofens 2 statt, da dieser die weiteren Fertigungsschritte mit Roheisen versorgt und dadurch die Produktionsminderung bei der SGA 1 so gering wie möglich gehalten wird. Ziel der Ertüchtigung der SGA 1 ist die Verbesserung der Brammenqualität und Erweiterung des Produktspektrums.

Die Modernisierung ist mit einem Kostenaufwand von rund 90 Millionen Euro verbunden. „Dies ist ein weiterer Beleg dafür, dass wir trotz aller Bürden, die uns zum Beispiel bei den Energiepreisen auferlegt werden, weiter auf den Standort Duisburg setzen und in dessen Zukunftsfähigkeit investieren“, betont Dr. Herbert Eichelkraut, Produktions-Vorstand bei ThyssenKrupp Steel Europe. „Dies ist ein wichtiges Signal für die Mitarbeiter, aber auch für unsere Kunden und Lieferanten.“

Neue Luft-Wasser-Kühlung ist zielgenauer und schonender

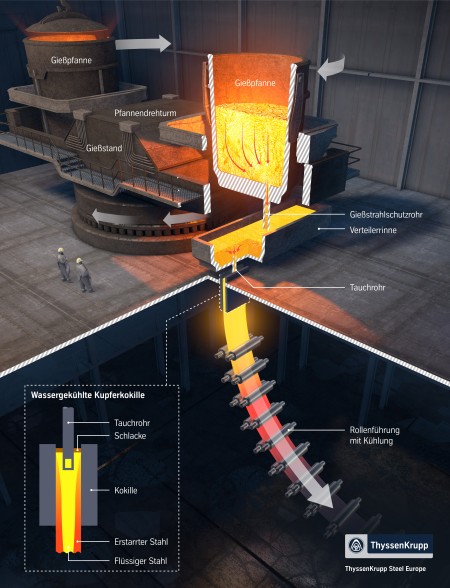

Die Stranggießanlage 1 wird für Stahlbrammen mit Breiten zwischen 1.000 und 2.150 Millimeter und einer Dicke von bis zu 257 Millimeter ausgelegt. Der Umbau der sogenannten Zweistrang-Kreisbogenanlage schließt unter anderem einen neuen Pfannendrehturm und eine 80-Tonnen-Verteilerrinne inklusive Wagen, den Austausch der Gießmaschine sowie den Einbau neuer Messsysteme ein. Ein Kernelement der SGA-Modernisierung ist die Umstellung der Kühlung. Bislang wurden nach dem Gießprozess die Brammen über die gesamte Breite mit Wasser überspritzt. Mit einer neuartigen Technologie, der Luft-Wasser-Kühlung, ist eine Abkühlung des Heißstrangs wesentlich zielgenauer und schonender möglich.

Künftig ist es möglich, einzelne Düsen an- und auszustellen, so dass beispielsweise definierte Zonen bezogen auf die Strangbreite spezifisch gekühlt werden können. „Dank dieser Zweistoffkühlung haben wir kaum noch Kantenfehler bei den Brammen“, erklärt Dr. Arnd Köfler, Leiter Rohstahl bei ThyssenKrupp Steel Europe. „Gerade bei den zunehmend von unseren Kunden gewünschten hochfesteren Güten wird dadurch die Oberflächenqualität des Stahls deutlich verbessert.“

Die überarbeitete Anlage wird nicht nur technisch auf den neuesten Stand gebracht, sondern auch optisch. Die farbliche Gestaltung der SGA 1 lehnt sich an den Produktionsfluss an, vergleichbar mit dem orange-roten Hochofen 8, der auch außerhalb des Werkgeländes sichtbar ein Wahrzeichen von Hamborn geworden ist. Dabei stehen neben den positiven Auswirkungen auf die Arbeitsatmosphäre auch Sicherheitsaspekte im Vordergrund. Durch die auffällig farbliche Kennzeichnung z. B. von Handläufen an Treppen wird die Aufmerksamkeit der Mitarbeiter erhöht.

SGA 1 in Beeckerwerth produziert seit 40 Jahren

Die SGA 1 ist 1974 gebaut und seitdem zweimal modernisiert worden. Vor diesem Hintergrund war eine Ertüchtigung notwendig geworden. Neben diesem Aggregat gibt es noch eine zweite Stranggießanlage in Beeckerwerth sowie eine weitere im Werkteil Bruckhausen. Die Kapazität der SGA 1 liegt bei rund 2,3 Millionen Tonnen pro Jahr, d. h. seit ihrer Inbetriebnahme vor 40 Jahren wurden insgesamt mehr als 80 Millionen Tonnen produziert. Daraus hätten ungefähr fast 1.100 Exemplare der Golden Gate Bridge in San Francisco gebaut werden können. An den beiden Stranggießanlagen in Beeckerwerth sind zusammen etwa 170 Mitarbeiter tätig. Produziert wird hier hochwertiges Vormaterial für spezielle Stähle vor allem für die Automobilindustrie sowie Weißblech für die Verpackungsindustrie, Festigkeitsstähle, Rohrband und Quartogrobblech.

Beim Strangguss entstehen Brammen im Endlosverfahren

Nachdem das Roheisen das Stahlwerk als Stahl verlassen hat, wird es in der Stranggießanlage zu rechteckförmigen Strängen im Endlosverfahren gegossen. Hierzu wird der flüssige Stahl in eine Rinne gefüllt. Aus dieser Rinne fließt der Stahl über ein Rohr senkrecht nach unten in eine Kokille ab. Die hat schon den Rechteckquerschnitt der zukünftigen Brammen, sie besteht aus Kupferplatten und ist wassergekühlt. In der Kokille entsteht eine Strangschale, der Kern ist noch flüssig beim Austritt aus der Kokille. Durch Aufgabe von Wasser - bzw. bei der SGA 1 künftig einem Wasser-/Luftgemisch - wird die Durcherstarrung des Materials erreicht. Im unteren Bereich der Stranggießanlage wird der Heißstrang im Bogen um 90 ° in die Waagerechte umgelenkt und auf Rollenbahnen geleitet. Auf diesen Rollenbahnen werden die Brammen in ihre vorgesehene Endlänge mittels Schneidbrennern geschnitten.

In der Stahlproduktion werden auch Reisschalen verwendet

Wer hätte das gewusst? Bei der Stahlproduktion kommen auch Reisschalen zum Einsatz. Damit die Oberfläche des Rohstahls, der bei einer Stranggießanlage oder Gießwalzanlage in einer Rinne schwimmt, nicht zu viel seine Hitze abgibt, werfen Stahlarbeiter Säcke mit diesem Abfallprodukt aus der Lebensmittelherstellung auf die glühende Flüssigkeit. Dort lösen sich die Reisschalen rückstandsfrei auf, helfen aber die Temperatur bis zum Abfluss aus der Rinne zu halten.