Fachpresse, 27.05.2014, 11:52

Kunden sparen Zeit und Geld – mit einer einzigartigen Modell- und Simulationsanlage in Dortmund

ThyssenKrupp Steel Europe hat auf der Dortmunder Westfalenhütte einen Teil seines Bereichs Technologie & Innovation angesiedelt. Prototypen und Serienwerkzeuge lassen sich hier ohne großen Zusatzaufwand herstellen – die Kunden können ihre Entwicklungskosten somit um bis zu 20 Prozent reduzieren.

Die Warmumformung hat sich in der Automobilindustrie als eine wegweisende Technologie herauskristallisiert. Optimal ist diese Produktionsmethode, wenn besonders komplexe, stabile und damit crashsichere Bauteile hergestellt werden sollen, die zudem leichter sind als herkömmliche Lösungen aus Stahl. Doch wer diese Eigenschaften wirtschaftlich und seriensicher nutzen möchte, muss die prozessrelevanten Einflussgrößen des recht jungen Verfahrens exakt verstehen.

Entwicklungskosten um bis zu 20 Prozent reduzieren

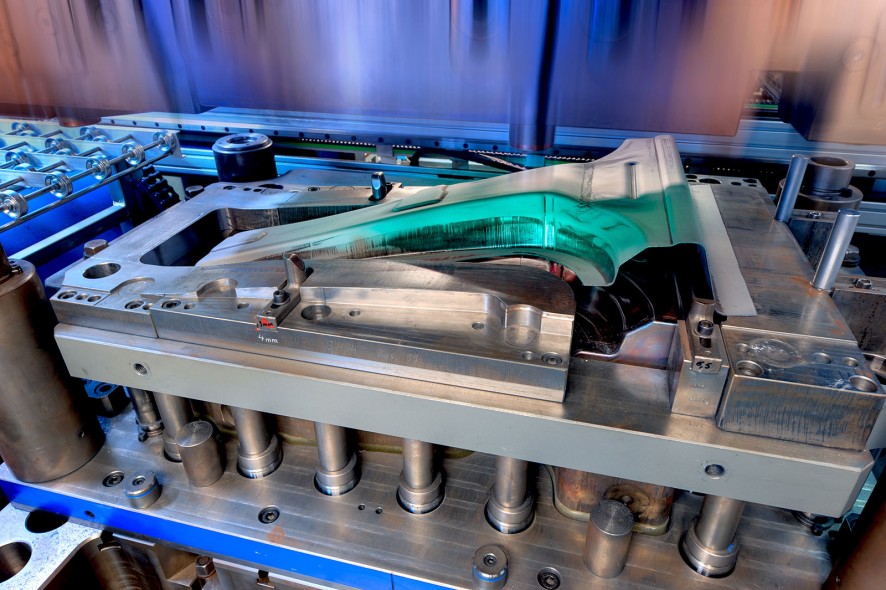

ThyssenKrupp Steel Europe verfügt über eine kombinierte Simulations- und Modellanlage, um Zulieferern und Automobilherstellern reife Bauteile und Prozesse zu bieten. Mit diesen lassen sich Prototypen oder Serienwerkzeuge ohne großen Zusatzaufwand herstellen. „Wir können hiermit den Warmumformprozess exakt nachstellen“, erläutert Dr. Julia Mura, die bei Sales Automotive den Kontakt zur Branche hält. „So sparen wir unseren Kunden wertvolle Zeit und Kosten, denn sie müssen nicht ihre großen Produktionslinien stoppen, um die Vielzahl der nötigen Versuche durchzuführen. Wir liefern ihnen die Kennzahlen.“ ThyssenKrupp Steel Europe bietet sich als Entwicklungspartner für neue Werkstoffe und Verfahrenstechnologien an. „Unser Bereich Technologie & Innovation kann Testläufe im Presswerk nicht zu hundert Prozent ersetzen, ihre Anzahl jedoch deutlich verringern“, erläutert Mura. „So können unsere Kunden ihre Entwicklungskosten um bis zu 20 Prozent reduzieren.

Zwar ist die Testanlage wesentlich kleiner als solche in großen Produktionsbetrieben, allerdings wirken dort dieselben Kräfte. „In der Modellanlage betreiben wir diverse Öfen mit bis zu 1.250 Grad Celsius sowie Pressen und Kühlungen, sind allerdings wesentlich flexibler als im Betrieb und können Tests daher schneller und ganz nach Bedarf durchführen“, erläutert Sascha Sikora, der die Anlage bei ThyssenKrupp Steel Europe leitet. Die Kunden erhalten exakte Prozessparameter und können genau einschätzen, wie sich das Blech mit den gewünschten Eigenschaften in ihrer eigenen Warmumformung verhält.

Wechselspiel zwischen Theorie und Praxis

Die Modellanlage kombinieren die Entwickler mit einer Simulation der Finite-Elemente-Methode. Als Basis für diese Simulation dienen Daten zur Dehnung und Thermografie des Materials, die spezielle Kamerasysteme erfassen. Die Modellanlage arbeitet somit als ständiges Korrektiv für die Simulation und umgekehrt. Dieses Wechselspiel zwischen Theorie und Praxis führt schnell zu validen Ergebnissen.

Seit sieben Jahren führt ThyssenKrupp Steel Europe diese Simulationen für die Warmumformung durch – der Datenbestand ist daher umfangreich. Kunden können von diesen Erfahrungswerten profitieren, wenn es darum geht, bestehende Bauteile oder Prozesse zu optimieren. Auch die konzerneigenen Synergieeffekte machen die Entwicklung neuer Bauteile für Hersteller komfortabler. „Wir arbeiten eng mit ThyssenKrupp System Engineering zusammen“, sagt Sikora. „Wir stellen unser Entwicklungs-Know-how, und die Kollegen liefern die passenden Werkzeuge oder gleich die komplette Fertigungsstraße dazu.“