Für die Zukunft von Stahl in NRW, Deutschland und Europa stehen alle Zeichen auf Grün

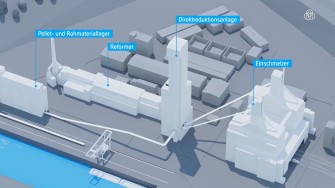

Durch die Förderung von Bund und Land des Projekts tkH2Steel® von thyssenkrupp Steel am Standort Duisburg wird eine wegweisende Transformation Realität: die Herstellung von Premiumstahl mit grünem Strom und Wasserstoff in der Direktreduktionsanlage – und nicht länger im kohlebefeuerten Hochofen. Wie genau der Prozess funktioniert und Direktreduktionsanlage und Einschmelzer CO2-reduzierten Stahl herstellen, zeigt unsere Animation.

Investitionsprogramm und grüne Transformation

Unsere Highlights

Unsere Transformation nimmt Fahrt auf. Für die Zukunft von Stahl in NRW, Deutschland und Europa stehen die Zeichen auf Grün. Die Förderung unseres Projekts tkH2Steel® von Bund und Land ermöglicht am Standort Duisburg die Herstellung von Premiumstahl auf Basis von klimaneutralem Wasserstoff. Unser Film fasst die jüngsten Highlights der Transformation und wesentliche Meilensteine im Rahmen der Umsetzung unserer Strategie 20-30 für Sie zusammen.

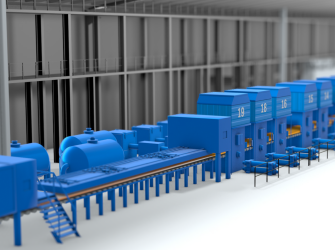

Moderne Feuerbeschichtungsanlage 10

Premiumoberflächen für Fahrzeuge

Mit der modernen Feuerbeschichtungsanlage (FBA) 10 wird unsere Westfalenhütte in Dortmund zum europäischen Zentrum für hochwertige feuerverzinkte Produkte aus Stahl. Sie produziert Premiumoberflächen für Innen- und Außenhautteile von Fahrzeugen. Wie das genau funktioniert, erklären unsere COO Dr. Heike Denecke-Arnold und Clemens Trachternach, Teamleiter FBA 10, in einem gemeinsamen Rundgang durch die Anlage.

Wertschöpfungskette statt Viererkette

Mit Fußballmanagerlegende Reiner Calmund

Dreierkette, Viererkette – Wertschöpfungskette! Für Fußballexperte Reiner Calmund liegt die Verbindung auf der Hand: „Wer wirtschaftlich vorne mitspielen will, muss viel Energie in die Wertschöpfungskette stecken. Genau wie ich damals in die Viererkette.“

Vom Erz zum Qualitätsflachstahl

Wie wird aus Eisenerz ein hochwertiges Flachstahlprodukt?

Unsere Stahlproduktion erfüllt höchste Anforderungen hinsichtlich Qualität, Effizienz und Kundennähe. In unserem neuen Video erfahren sie, wie unsere Produktion vom Erz zum Stahl abläuft, für welche Anwendungen Stahl eingesetzt wird und wie Digitalisierung und modernste Technologien Eingang in unsere Prozesse finden. Auch stellen wir vor, wie wir mit Wasserstoff unseren Stahl bis 2045 klimaneutral herstellen wollen.

Unser Weg in die Zukunft

Um Veränderungen voranzutreiben, bleiben wir immer in Bewegung – und haben eine klare Strategie.

Gerade bei großen Veränderungen besinnen wir uns auf unsere Stärken und profitieren von mehr als 200 Jahren Erfahrung in der Stahlproduktion. Mit unserer Material- und Anwendungskompetenz entwickeln wir heute und in Zukunft High-Performance Werkstoffe, die den höchsten Ansprüchen unserer Kunden und der Gesellschaft gerecht werden. #nextgenerationsteel

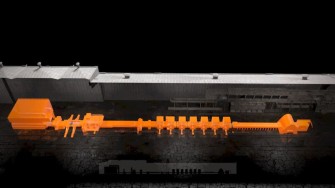

Die Mittelbandstraße in Hohenlimburg

Von der Bramme zum Mittelband

Auf einer hochmodernen Walzanlage produziert die Business Unit Precision Steel ein Warmband mit besonderen Materialeigenschaften bei engsten Fertigungstoleranzen. Alle Prozesse sind vollautomatisiert und werden von digitalen Systemen gesteuert und überwacht.

Anwendungstechnik

50 Jahre Entwicklung

Seit fünf Jahrzehnten unterstützen wir mit unserer Anwendungstechnik die Kunden mit innovativen Lösungen beim optimalen Einsatz des Werkstoffs Stahl. Der Name ist Programm: Ziel der Anwendungstechnik, der Innovationsschmiede von thyssenkrupp Steel, ist nicht nur die Forschung, Entwicklung und Herstellung neuer Stahlwerkstoffe und Technologien, sondern ihr bestmöglicher Einsatz beim Kunden.

Für die Zukunft von Stahl in NRW, Deutschland und Europa stehen alle Zeichen auf Grün

Durch die Förderung von Bund und Land des Projekts tkH2Steel® von thyssenkrupp Steel am Standort Duisburg wird eine wegweisende Transformation Realität: die Herstellung von Premiumstahl mit grünem Strom und Wasserstoff in der Direktreduktionsanlage – und nicht länger im kohlebefeuerten Hochofen. Wie genau der Prozess funktioniert und Direktreduktionsanlage und Einschmelzer CO2-reduzierten Stahl herstellen, zeigt unsere Animation.

Grüner Stahl: Fürs Klima. Für uns und die kommenden Generationen

#nextgenerationsteel

"Opa, was hast Du damals für das Klima gemacht?" Über alle Generationen hinweg haben wir bei thyssenkrupp Steel immer wieder Phasen der Veränderung und Transformation erlebt. Wir sind an diesen Herausforderungen gewachsen – gemeinsam. Jetzt ersetzen wir nach und nach die Kohle, um zukünftig klimaneutralen, grünen Stahl zu produzieren. Weil wir eine Verantwortung haben: für die Welt, in der unsere Kinder und Enkel leben werden. Wenn kommende Generationen uns einmal fragen, was wir für den Klimaschutz getan haben, wollen wir ihnen eine gute Antwort

Klimaneutrale Stahlproduktion

Ohne Abschlag bei Qualität und Stahlgüten

Unser Ziel ist klar: Bis 2045 soll die Stahlproduktion klimaneutral werden ohne dabei auf Qualität zu verzichten. Durch Investitionen in unsere Standorte, innovative Anlagen und den Einsatz von Wasserstoff verzichten wir auf CO2 und behalten soweit wie möglich etablierte Produktionsprozesse und Wertschöpfungsketten bei.

Viel Qualität. Weniger CO2

bluemint® Steel – hochwertiger Flachstahl mit reduzierter CO2-Intensität

Ein weiterer wichtiger Schritt in Richtung einer klimaneutralen Stahlindustrie: Unter dem Namen bluemint® Steel vertreibt thyssenkrupp Steel seit Herbst 2021 klimafreundlichere Produkte. Das Besondere: Die Materialeigenschaften unterscheiden sich nicht von den bestehenden Stahlgüten – außer in ihren reduzierten spezifischen CO2-Emissionen.

Klimaneutrale Stahlproduktion wird Realität

Erster Wasserstoff-Einblasversuch in Hochofen

Klimaschutz ist Teil unserer unternehmerischen DNA. Mit unserer Strategie wird eine klimaneutrale Stahlerzeugung schrittweise Realität. Nun haben wir einen weiteren wichtigen Schritt getan und Wasserstoff statt Einblaskohle im laufenden Hochofenbetrieb eingesetzt. Wie der Versuch aussah und was das für die Transformation zur klimaneutralen Stahlproduktion bedeutet, seht ihr in unserem Bericht.

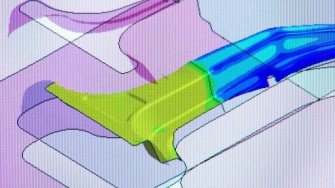

Simulation trifft Computerspiel

Zu Besuch im Crashlabor

Was haben Computerspiele mit realen Crashs gemein? Und wie simuliert man den Crash einer Baugruppe aus Stahl so gut, dass die Simulation bis auf Mikrometer an die Realität herankommt? Unser Film erklärt es und gibt Antworten auf diese und weitere Fragen.

Moderne Feuerbeschichtungsanlage 10

Premiumoberflächen für Fahrzeuge

Mit der modernen Feuerbeschichtungsanlage (FBA) 10 wird unsere Westfalenhütte in Dortmund zum europäischen Zentrum für hochwertige feuerverzinkte Produkte aus Stahl. Sie produziert Premiumoberflächen für Innen- und Außenhautteile von Fahrzeugen. Wie das genau funktioniert, erklären unsere COO Dr. Heike Denecke-Arnold und Clemens Trachternach, Teamleiter FBA 10, in einem gemeinsamen Rundgang durch die Anlage.

ZM Ecoprotect®

Basis für beste Außenhaut

thyssenkrupp Steel steht für höchste Oberflächenqualität und bietet alle automobiltypischen Überzüge in bester Außenhautqualität an. Mit ZM Ecoprotect® gibt es einen Zink-Überzug, der sich durch hervorragende Verarbeitungseigenschaften und einen hohen Korrosionsschutz auszeichnet.

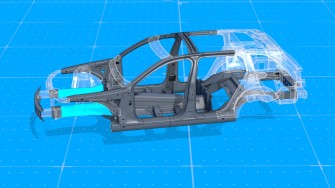

selectrify®

Hightechstahllösungen in der Elektromobilität

Alle reden von Elektromobilität. Die Automobilindustrie steht vor einem riesigen Umbruch. Wir als einer der führenden Stahlhersteller in Europa werden diesen Umbruch mit den geeigneten Werkstroffen begleiten. Denn E-Mobilität ist ohne Stahl undenkbar.

Dualphasenstähle - die neue Vielfalt

Ein Sortiment, viele Möglichkeiten

Die Umwelt schonen, Rohstoffe sparen und dabei noch die Kosten senken: Will man heute auf dem Automobilmarkt erfolgreich sein, müssen viele Anforderungen erfüllt werden. Gleichzeitig steigen die Ansprüche an Sicherheit und Komfort. Fahrzeuge wirtschaftlich leichter zu machen, ist gar nicht so kompliziert, denn das Produktmanagement im Stahlbereich von thyssenkrupp hat die Produktpalette kaltgewalzter Dualphasenstähle stärker an den Kundenwünschen ausgerichtet und um neue Güten erweitert.

scalur®+Z

Präzision spart!

scalur®+Z hat im Dickenbereich von 1,5 bis 2 Millimeter eine Dickentoleranz von plusminus 0,06 Millimeter. Das ist im wahrsten Sinne des Wortes eine ‚Haaresbreite‘.

Damit spart scalur®+Z Gewicht – im Containerbau, im PKW- und LKW-Bau und ermöglicht hochpräzise, plane Stanzteile. Zudem sind auf einem Coil scalur®+Z rund 60 Meter mehr Material. Damit reduziert scalur®+Z die Rüstzeiten beim Kunden.

Leicht in Form bei 900°

Weich wie Wachs in der Presse

Die Warmumformung hochfester Stähle wird immer wichtiger. Die Bauteile werden härter oder sind verformbarer, so die Konstruktion es erfordert – und natürlich werden sie leichter! Im richtigen Zusammenspiel von Erhitzung und Abkühlung, schon im Werkzeug, entstehen Materialeigenschaften nach Wunsch.

Werner gestaltet nachhaltige Mode

august & alfred - weitertragen #1

Werner ist ein echtes thyssenkrupp Steel Urgestein. Der gelernte Betriebsschlosser ist bereits seit 1979 im Unternehmen und nach einem schweren Motorrad-Unfall Teil unser Inklusionswerkstatt. Hier recycelt er für das Ruhrgebietsmodelable august & alfred ausrangierten Arbeitssachen und setzt damit modische Trends.

Wolfgang setzt modische Trends

august & alfred - weitertragen #2

Wolfgang ist bereits seit 1982 bei thyssenkrupp Steel und nach einem Herzinfarkt in unserer Inklusionswerkstatt als Tagschichtkoordinator beschäftigt. Er recycelt er dort für das Ruhrgebietsmodelable august & arlfred ausrangierten Arbeitssachen und setzt damit Trends. In seiner Freizeit steht er als Sänger einer Punk-Rock-Band auf der Bühne.